Inspecció de soldadures i canonades: com es realitza la detecció de defectes de les canonades?

La soldadura de dues canonades és la secció més poc fiable de les canonades. La durada de l'autopista depèn de la seva qualitat.Per evitar accidents durant el funcionament de l'estructura, es realitza la detecció de defectes de les canonades. Això és especialment important per a les carreteres situades sota terra.

El contingut de l'article:

Informació general

Hi ha diversos mètodes per detectar defectes en les soldadures de canonades:

- magnètic;

- acústica;

- elèctrica;

- òptica.

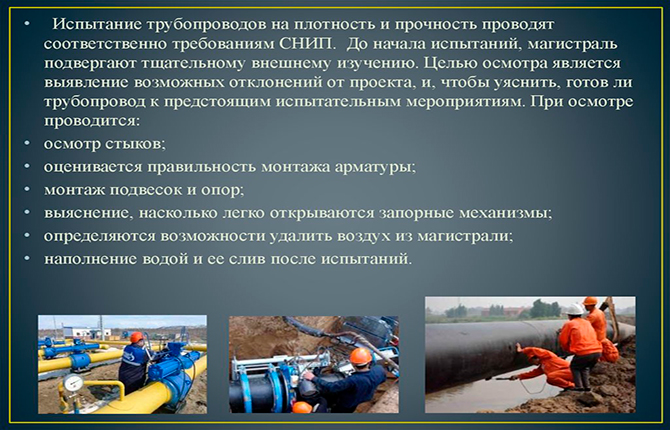

La seva tasca és determinar l'estanquitat de les juntes, la resistència del metall a les costures, si hi ha tensions i altres paràmetres que determinen la fiabilitat de les canonades. Al mateix temps, els mètodes de detecció de defectes són gairebé els mateixos per a tots els tipus de canonades: calor, gas, aigua-, oleoductes.

Tots els mètodes esmentats anteriorment pertanyen a la categoria de tecnologies "no destructives". És a dir, la detecció de defectes es realitza directament al lloc de construcció. Les juntes de canonades no es destrueixen, la qual cosa redueix el cost dels treballs d'instal·lació.

La detecció de defecte de la canonada es basa en un escàner anomenat detector de defecte. Cada tecnologia té el seu propi principi de funcionament per a aquest equip. Els detectors de defectes més efectius:

- corrent de Foucault;

- ultrasònic;

- pols magnètic;

- capil·lar.

Detalls sobre els mètodes

La detecció de defectes de les canonades és un procediment que s'ha de dur a terme després de la instal·lació de la canonada. Això evitarà la seva possible destrucció durant el funcionament. La detecció de defectes permet identificar qualsevol defecte a les canonades. El principi de funcionament dels escàners utilitzats en el procés de diagnòstic és diferent. Per tant, val la pena estudiar primer cadascun d'ells amb més detall.

Detectors de defectes de corrents de Foucault

El principi de funcionament del dispositiu es basa en la creació de corrents de Foucault, que es dirigeixen des del pla exterior de la canonada fins a l'interior a través de la soldadura. El corrent que passa per una estructura metàl·lica homogènia no modifica els seus paràmetres. Si hi ha defectes a l'interior de la costura, és a dir, la seva homogeneïtat es veu afectada, la resistència augmenta, la qual cosa redueix la força del corrent de Foucault.

El detector de defecte registra i desxifra aquesta disminució, determinant la qualitat del metall de soldadura, els defectes i l'heterogeneïtat.

Avantatges del mètode:

- alta velocitat de treball;

- error de resultat baix;

- baix cost d'operacions.

Desavantatges:

- el gruix de la costura objecte d'estudi no és superior a 2 mm;

- La fiabilitat del dispositiu és baixa.

Detectors de defectes per ultrasons

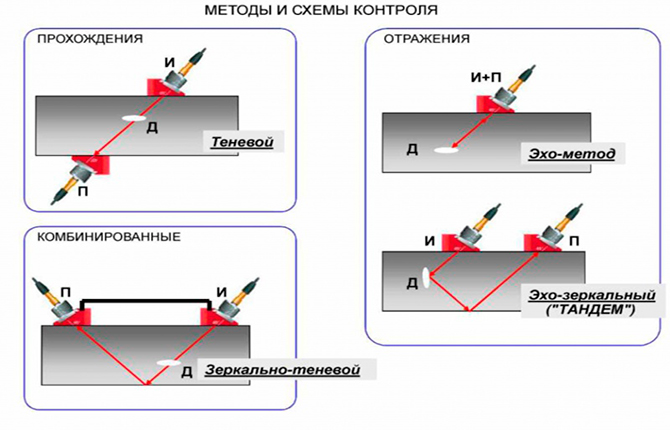

La detecció de defectes per ultrasons de les canonades es considera la tecnologia més utilitzada. Es realitza mitjançant cinc mètodes diferents per detectar defectes:

- Mètode d'eco de pols.

- Ombrívol.

- Eco-mirall.

- Mirall-ombra.

- Mètode delta.

En el primer cas, el dispositiu envia ultrasons a través de la capa de soldadura. Si hi ha defectes a l'interior del metall, el pols es reflecteix en forma d'eco. És a dir, l'ecografia torna. El dispositiu registra el temps de retorn, que determina la profunditat de la pica o porus.

En el segon cas, no només s'utilitza un dispositiu que envia un senyal ultrasònic, sinó també un reflector. Aquest últim s'instal·la al costat oposat de la junta soldada de la canonada. Si es coneix la distància entre les dues parts del dispositiu i el temps de viatge del so, canviant el segon paràmetre (ampliació) és possible determinar on es troba el defecte i quina mida és.

La tercera versió de la detecció de defectes per ultrasons s'assembla a la primera.Només el detector de defecte es subministra amb un reflector, que s'instal·la a la superfície superior de la costura, igual que l'emissor de senyal. Tots dos elements es troben paral·lels entre si. Si arriba un senyal al receptor, vol dir que hi ha un defecte dins del metall que reflecteix el feix.

El següent mètode és similar a l'anterior. La diferència és que el dispositiu de senyalització i el reflector es troben en un angle de 90° entre si.

El cinquè mètode de detecció de defectes per ultrasons s'utilitza rarament. Els motius són la complexitat de la configuració de l'equip i el llarg desxiframent dels resultats obtinguts. Es basa en la redirecció de l'energia ultrasònica, la direcció de la qual canvia el defecte de la soldadura.

En aquest cas, es subministra una biga transversal que es transforma en una de longitudinal. Es produeix una reflexió parcial del mirall. El reflector capta precisament el senyal longitudinal, la força del qual determina la mida del defecte convertir-se en.

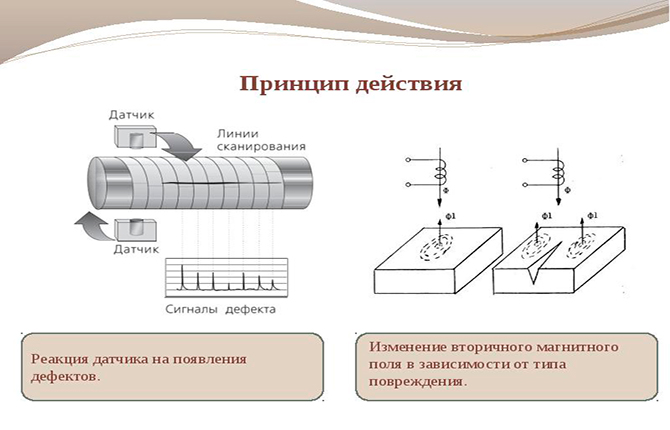

Detectors de defectes de pols magnètic

Aquesta detecció de defecte es basa en la propietat de l'acer de canviar el camp magnètic prop de zones que es diferencien de la part principal en baixa densitat. Aquí es fa més feble. Les esquerdes, cavitats o porus a l'interior del metall tenen una densitat baixa a causa de l'aire que hi conté.

Per detectar defectes a les canonades, s'utilitza pols magnètica, també coneguda com a substància ferromagnètica. S'aboca a la soldadura, on es subministra corrent elèctric mitjançant dues bobines: magnetitzants i addicionals. L'electricitat dins del metall crea un camp magnètic. Si hi ha defectes, es debilita al seu voltant. Aquesta és la raó per la qual s'atreu la pols magnètica.

Si la pols s'acumula a la superfície durant l'examen, això indica una cosa: s'ha trobat un defecte a la soldadura en aquesta zona.La detecció de defectes en línia de les canonades principals es realitza mitjançant aquest mètode.

Hi ha dues opcions per a la prova: sec i humit. En el primer cas, s'utilitza pols magnètica. En el segon, una suspensió d'aquesta pols és una solució aquosa.

Perquè la qualitat de la prova realitzada amb la segona opció sigui alta, cal tractar addicionalment la superfície que s'està examinant amb un material intermedi: oli tècnic, greix i altres.

Els avantatges de la detecció de defectes de partícules magnètiques inclouen:

- resultat clar, visible sense dispositius addicionals;

- preu baix.

Defectes:

- petita profunditat d'examen - fins a 1,5 mm;

- només es pot utilitzar en canonades muntades amb aliatges ferromagnètics;

- dificultat per desmagnetitzar tubs grans.

Detectors de defectes capil·lars

Aquesta tecnologia s'utilitza per detectar petites esquerdes superficials que no són visibles a ull nu. Confirmen que el metall a la unió de dos trams de la canonada és heterogeni.

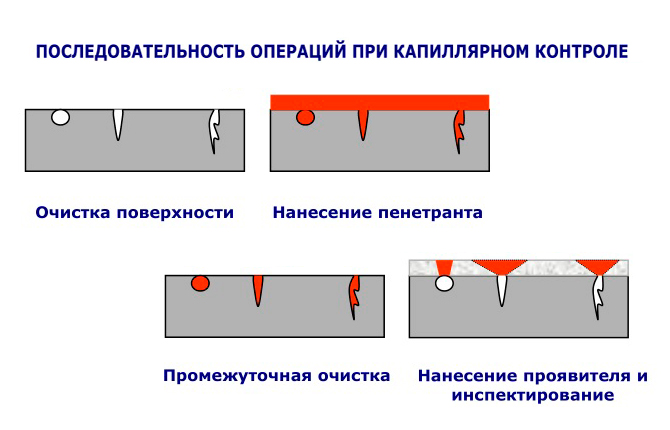

El procés de detecció de fallades de la canonada es realitza de la següent manera:

- S'aplica una substància indicadora, penetrant, a la costura de soldadura. Té la capacitat de penetrar en els defectes més petits sota l'acció de les forces capil·lars. D'aquí el nom del mètode.

- La superfície tractada es neteja de la substància aplicada, que ja ha penetrat profundament en el metall.

- S'aplica un revelador en forma de pols blanca a la part superior. Pot ser talc, òxid de magnesi o una altra substància. Té una propietat important: l'adsorció. És a dir, pot absorbir altres substàncies.

- El desenvolupador comença a treure el penetrant de les esquerdes, que forma un patró de defectes articulars a la superfície de la pols blanca.Al mateix temps, l'indicador és clarament visible en els raigs ultraviolats.

Aquest tipus de detecció de defecte de canonada s'acostuma a utilitzar si és necessari detectar defectes superficials del metall a la unió. És inútil per a defectes profunds. I això és un negatiu. El principal avantatge és la facilitat d'implementació.

Resultats

Per comprovar les juntes de canonades a les canonades principals, no cal utilitzar un mètode de detecció de defecte. Cada àrea es pot examinar d'una manera o una altra. A l'hora d'escollir el mètode òptim, primer heu d'avaluar com de bé li correspon l'articulació. Per exemple, el mètode capil·lar és adequat per a canonades d'aigua, petroli i gasoductes només ultrasònics.

La detecció de defectes d'una canonada és un procediment necessari que us permet avaluar la qualitat de la canonada col·locada i identificar tots els possibles defectes. Es realitza mitjançant diversos mètodes. És millor dur a terme el procediment en l'etapa d'instal·lació de la canonada, de manera que després de finalitzar el treball no trobeu "sorpreses" desagradables en forma de fuites o ruptures.

Quin mètode preferiries fer servir i per què? Escriu als comentaris. Compartiu l'article a les xarxes socials i deseu-lo als marcadors per no perdre informació útil.

També recomanem veure vídeos seleccionats sobre el nostre tema.

Diagnòstic de la part lineal de canonades principals.

Com realitzar la inspecció de raigs X de les soldadures en producció.