Manómetros para medir la presión del gas: tipos, características de diseño y funcionamiento de los medidores.

A menudo es necesario medir la presión creada por un gas. Por ejemplo, en cilindros, en gasoductos, en diversos contenedores y recipientes.Para controlar y monitorear los indicadores, se utilizan manómetros para medir la presión del gas. Estos dispositivos sirven en diversas esferas de la vida, desde la medicina hasta la industria pesada.

Para que la compra del dispositivo no sea en vano y que el manómetro adquirido cumpla con los requisitos de los procesos de producción, vale la pena familiarizarse con la clasificación. Le presentaremos los tipos de medidores de presión de gas. Hablemos de sus características de diseño y principios operativos.

El contenido del artículo:

Clasificación por tipo de presión medida

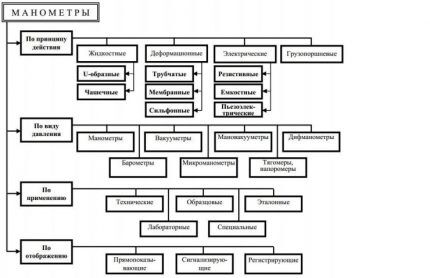

Instrumentos utilizados para la obtención de datos sobre parámetros de presión de gas en tanques de gas, líneas de transporte, etc. cilindros de gas y otros tanques, se clasifican según varios criterios. Se diferencian en su estructura y principio de funcionamiento.

Los dispositivos utilizados para medir la presión se dividen en clases según:

- tipo de presión que se mide;

- objetivo;

- principio de operación;

- clase de precisión.

Según el tipo de presión que se mide, los instrumentos diseñados para determinar indicadores precisos se dividen en manómetros, vacuómetros, manómetros, manómetros, barómetros y otros.

Dependiendo del grado de protección contra la influencia del entorno externo, se producen los siguientes dispositivos:

- estándar;

- protegido del polvo;

- impermeable;

- protegido de ambientes agresivos;

- a prueba de explosiones.

Un producto puede combinar varios tipos de protección.

Un manómetro es un pequeño dispositivo que se utiliza para medir la presión o la diferencia de presión. El principio de funcionamiento de este instrumento depende de su estructura interna. Dentro de una clase, se dividen en grupos según la clase de precisión.

Para medir la presión absoluta, medida desde el cero absoluto (vacío), se utilizan manómetros absolutos. El exceso de presión se determina mediante un manómetro de exceso de presión. En general, todos los tipos de estos dispositivos se denominan en una sola palabra: "manómetro".

La mayoría de los tipos de manómetros están diseñados para medir valores de exceso de presión. Su peculiaridad es que muestran la presión, representando la diferencia entre absoluta y atmosférica.

Los vacuómetros son dispositivos que indican el valor de presión de un gas enrarecido. Utilizando manómetros y vacuómetros se miden el exceso de presión y la presión del gas enrarecido. La información se muestra en una única escala.

Utilizando manómetros se determinan los parámetros de exceso de presión con valores de hasta 40 kPa. Los medidores de tracción, por el contrario, permiten medir la rarefacción hasta –40 kPa. Los medidores de presión de empuje miden la rarefacción y el exceso de presión en el rango de –20 a +20 kPa.

Se pueden utilizar manómetros diferenciales para determinar la diferencia de presión en dos puntos arbitrarios a estudiar. Un micromanómetro es un manómetro diferencial que le permite medir diferencias de presión dentro de 40 kPa.

Clasificación por principio de funcionamiento.

Los manómetros de gas, según el mecanismo de lectura, se dividen en:

- Deformación;

- Eléctrico;

- Pistón de peso muerto;

- Líquido.

Cada tipo tiene sus propias características.

Tipo de deformación de manómetros.

El principio y la base de funcionamiento de los dispositivos de clase de deformación es que la presión actúa sobre el elemento sensible del dispositivo que está deformado. El nivel de presión está determinado por el grado de deformación.

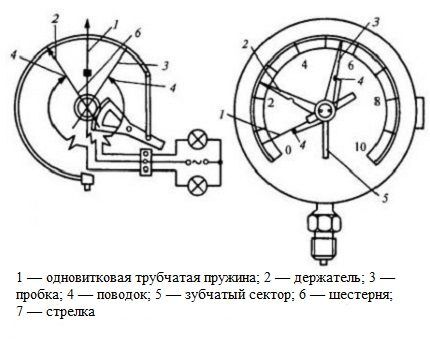

Los elementos sensores en los dispositivos de resortes tubulares son resortes tubulares. Estos productos son tubos doblados en círculo con una sección transversal ovalada. El gas afecta la superficie interior del tubo. Durante esta exposición, el tubo se deforma y cambia de forma, acercándose a la redondez.

Un extremo del tubo está sellado y se puede mover. El segundo está abierto y fijado con soportes. Cuando se dobla el tubo del resorte, también se ven afectados los anillos, que luego desdoblan el resorte. El extremo sellado del resorte se mueve según la fuerza de presión. Este movimiento se transmite a la escala de medición.

Para medir presiones de hasta 40 bar se utilizan resortes circulares.A presiones superiores se utilizan resortes helicoidales o espirales ubicados en el mismo plano. El error de lectura al medir la presión con este método oscila entre el 1 y el 4%.

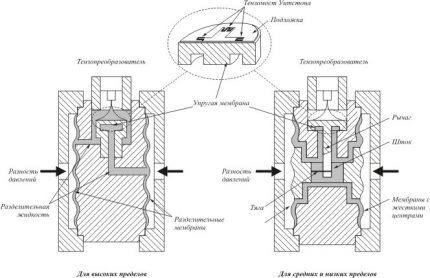

Los elementos sensores de diafragma y fuelle le permiten medir eficazmente pequeños valores de exceso y presión de vacío.

El fuelle se fabrica según el principio de una manguera de fuelle de plomería. Es un tubo metálico de paredes delgadas formado por anillos transversales móviles. Dependiendo del material y parámetros de fabricación, el fuelle puede ser más o menos rígido.

Los elementos de membrana sensibles tienen la mayor variedad. La clase de precisión de dichos dispositivos no supera 1,5. Estos dispositivos tienen un sistema de protección. En caso de sobrecarga, la membrana se apoya en un dispositivo de protección especial.

Las cajas de membrana suelen instalarse en dispositivos que miden la presión y el vacío. Los manómetros, manómetros y manómetros con cajas de membrana se fabrican con clases de precisión 1,5; 2,5 y límite de medida hasta 25 kPa.

Los diafragmas planos tienen un pequeño desplazamiento del punto de operación, por lo que se utilizan con mayor frecuencia para convertir la presión en fuerza. Son inestables, pero bien calculados.

Para mejorar el rendimiento estático se utilizan membranas onduladas, junto con cajas similares. Los primeros se mueven mejor, pero son difíciles de calcular. Estos últimos se utilizan con mucha más frecuencia debido a su reducida rigidez.

Para medir valores de presión pequeños se utilizan dispositivos con membranas flácidas.

Los dispositivos necesitan protección contra las altas temperaturas, ya que esto afecta negativamente la elasticidad y sensibilidad de los principales elementos de trabajo.

Manómetros indicadores mecánicos

Muchos medidores de resorte de tubo son en realidad dispositivos de conversión directa. Esto significa que la presión se convierte en desplazamiento del elemento sensor y del dispositivo mecánico en contacto con él.

Bajo la influencia de la presión, el extremo libre del resorte se mueve, el conductor actúa sobre el sector del engranaje y el engranaje y la flecha indicadora giran.

Los manómetros con indicador de resorte se fabrican con un rango de medición de 0,1 a 103 MPa y tienen varias clases de precisión. Los modelos ejemplares se fabrican con clases de precisión de 0,15; 0,25; 0.4. Medidores de la categoría de trabajo de mayor precisión: 1 y 0,6. Trabajadores técnicos generales: con clases de precisión 1,5; 2,5; 4.

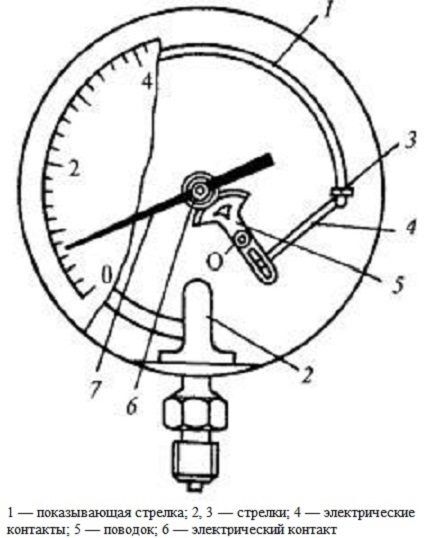

Manómetros de contacto eléctricos

Estructuralmente, es una modificación del manómetro indicador. La esencia del trabajo es que cuando la flecha alcanza un valor umbral de presión, la red se cierra.

El circuito eléctrico se cierra y la alarma se dispara cuando la flecha indicadora llega a una de las flechas con contactos. La clase de precisión de estos manómetros es 1,5. El rango de medición corresponde a los valores estándar.

Para proporcionar señalización o con fines de control posicional, se utiliza un interruptor de presión marcado como RD. Miden presiones en el rango de 12 a 1600 kPa. El relé se ajusta a los límites de activación superior e inferior según las lecturas del dispositivo de control y tiene un poder de corte de 10 W.

Modelos de registro de manómetros.

La industria produce manómetros con un sistema de lectura de indicadores incorporado, que registra los valores en un gráfico de disco para luego poder monitorear la dinámica de los indicadores. Una revolución se puede completar en 8, 12, 24 horas. El movimiento se produce gracias a un motor eléctrico o mecanismo de reloj.

El funcionamiento de un registrador manómetro se basa en la transmisión de una señal mediante un resorte tubular de gran diámetro, que ejerce una fuerza de tracción. Transmite movimiento desde el elemento sensor al sistema de visualización. Los dispositivos marcados con MTS registran valores de exceso de presión.

Estos dispositivos requieren el control de un operador y tienen clases de precisión 1; 1,5; 2.5.

Los elementos sensibles de fuelle se utilizan en manómetros diferenciales con registro automático, que además pueden equiparse con un dispositivo de alarma y un transductor neumático. Estos dispositivos miden la presión en el rango de 6,3 kPa a 0,16 MPa y tienen clases de precisión 1; 1.5.

Manómetros tipo peso muerto

Estos manómetros se utilizan a menudo como estándar al calibrar otros instrumentos de medición. Su rango de medición es muy amplio. Dependiendo del diseño del dispositivo, puede comenzar con valores de vacío importantes y terminar con una redundancia de hasta 2500 MPa. La clase de precisión alcanza valores máximos de hasta 0,0015.

El principio de funcionamiento es mantener el cilindro en el pistón en un estado específico mientras se aplican pesas de calibración en un lado y la presión medida en el otro. Dependiendo del peso de las cargas, se juzga la cantidad de presión creada.

El principal elemento de trabajo del dispositivo es la columna de medición. Dependiendo de la calidad de su producción, la precisión y pureza de los compuestos, la magnitud del error también cambia.

Funcionalmente, un manómetro de peso muerto consta de un dispositivo de creación de presión, un sistema de medición y pesas. El dispositivo está equipado con un mecanismo giratorio para aumentar y disminuir la presión, así como una válvula de alivio de presión.

Los manómetros con pistón abierto se utilizan ampliamente. Tienen un espacio entre el pistón y el cilindro. El recipiente debajo del pistón se llena con aceite, que se vierte en el espacio bajo presión y lubrica las superficies de fricción.

medidor de gas electrico

Estos manómetros se utilizan para convertir la presión directa o indirecta del gas en un parámetro eléctrico. Los manómetros más habituales de este tipo son: galgas extensométricas, dispositivos de capacitancia y resistencia. La presión se mide en el rango de 100 Pa a 1000 MPa. Los dispositivos se fabrican con clases de precisión de 0,1 a 2,5.

El funcionamiento de los manómetros que funcionan según el efecto tensorresistivo consiste en cambiar el valor de resistencia del conductor debido a la deformación. Mida la presión en el rango de 60 a 108 Pa con mínimo error.

El montaje con brida del sensor y el diseño especial del dispositivo permiten leer datos de presión en entornos especialmente agresivos con temperaturas de hasta 300 °C. Se utiliza para medir la presión en sistemas con procesos de flujo rápido.

El elemento sensible de un dispositivo de este tipo es un cable de manganeso, cuya resistencia se mide fácilmente mediante un puente equilibrado.

El funcionamiento de los manómetros capacitivos se basa en el efecto de la presión sobre una membrana, que es un electrodo móvil. Cuando la membrana se mueve, se produce un cambio en la capacitancia del transductor. Caracterizado por importantes errores de temperatura.

En los manómetros capacitivos, la desviación de la membrana está determinada por un circuito eléctrico. Estos dispositivos se utilizan en sistemas con cambios rápidos de presión.

Instrumentos de medición de líquidos

Estos dispositivos determinan la presión equilibrando la presión detectada con la presión formada por la columna de líquido. De esta manera, puede medir pequeños excesos de presión, presión atmosférica, nivel de vacío y diferencia de presión.

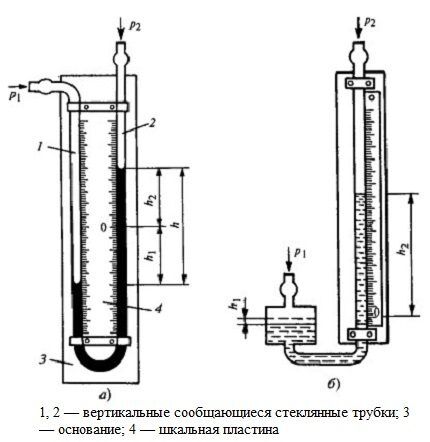

Este grupo está representado por manómetros en forma de U, que constan de vasos comunicantes, y la presión está determinada por los niveles del líquido; micromanómetros de compensación; manómetros de copa, que utilizan un depósito en lugar de un segundo tubo; Manómetros diferenciales de flotador, campana y anillo.

En los instrumentos de medición de líquidos, el fluido de trabajo es un análogo del elemento sensible.

Los manómetros diferenciales suelen estar equipados con alarmas, caudalímetros, reguladores y dispositivos de registro. Rango de medición de 10 a 105 Pensilvania. Dependiendo de los líquidos que llenan el dispositivo, el límite de medición cambia.

División por finalidad funcional

Según su finalidad prevista, se distinguen los siguientes tipos de manómetros utilizados para medir la presión del gas:

- técnico general;

- referencia;

- especial.

Veamos las características de cada tipo.

Manómetros para uso técnico general.

Este tipo de manómetro se produce con el fin de medir valores de vacío y exceso de presión para fines técnicos generales. Varias modificaciones de los dispositivos permiten su uso en una amplia variedad de entornos. Se utilizan para medir la presión en producción directamente durante los procesos tecnológicos.

Estos manómetros pueden medir la presión de medios gaseosos no agresivos con las aleaciones de cobre a temperaturas de funcionamiento de hasta 150 °C.Normalmente, el cuerpo del producto está hecho de acero y las piezas del mecanismo están hechas de una aleación de latón.

Los manómetros técnicos generales para gas de baja o alta presión se fabrican para ser resistentes a vibraciones con una frecuencia en el rango de 10 a 55 Hz, así como una amplitud de desplazamiento de un máximo de 0,15 milímetros. Tienen varias clases de precisión de 1 a 2,5.

Están ganando popularidad los manómetros de gas para uso técnico general con una placa electrónica en la que se muestran los datos de medición. A menudo están equipados con convertidores que automatizan los procesos tecnológicos. Los valores de presión se muestran en un dial electrónico.

Grupo de manómetros especiales.

Estos dispositivos se fabrican para un tipo específico de gas y el entorno que crea. Para sistemas con mayor presión, los manómetros están fabricados para gas a alta presión. Algunos gases son agresivos con determinadas aleaciones, por lo que es necesario utilizar materiales resistentes a la hora de trabajar con ellos.

Los manómetros especiales están pintados en diferentes colores según el tipo de gas.

Los manómetros de propano están pintados de rojo, tienen cuerpo de acero y tienen las características de los manómetros técnicos generales. La presión de funcionamiento de dichos dispositivos es de 0 a 0,6 MPa. Esta es la presión de propano estándar. El funcionamiento es posible en el rango de temperatura de – 50 a + 60 °C. Temperatura ambiente de trabajo hasta + 150 °C. A menudo se incluye con reductores de globos.

Los medidores de presión de amoníaco en cilindros y otros contenedores son de color amarillo.Las unidades con compresión multietapa están equipadas con una escala de temperatura. Los componentes del manómetro están fabricados con materiales resistentes a los vapores de amoníaco.

El manómetro de acetileno está pintado de blanco. Fabricado como manómetro para sistemas de seguridad a partir de materiales sin grasa. Se utiliza para medir el exceso de presión en varios sistemas de generación y distribución de acetileno. El cuerpo está hecho de acero, los componentes internos están hechos de aleación de latón. El rango de temperatura permitido es de – 40 a + 70 °C.

El manómetro de hidrógeno se vuelve verde oscuro. El manómetro para otros gases inflamables está pintado de rojo. El dispositivo de medición para mezclas no inflamables está pintado de negro. El manómetro de oxígeno está pintado de azul.

Dispositivos de referencia para medición de presión.

Este tipo de manómetro está diseñado para probar, calibrar y ajustar otros instrumentos para garantizar la mayor precisión de medición posible. Dichos dispositivos se distinguen por una clase de precisión más alta en comparación con los técnicos generales. Las normas de trabajo se dividen en tres categorías.

Los manómetros de control, utilizados para controlar la confiabilidad de las lecturas de los instrumentos de medición en el lugar de instalación, también se denominan manómetros de alta precisión. El rango de medición de funcionamiento es de 0-0,6 a 0-1600 bar para medios gaseosos.

Manómetros para aparatos convencionales y cilindros de gas compuestos debe someterse a un procedimiento de verificación al menos una vez al año, a menos que se indiquen otros períodos en los documentos del dispositivo. La verificación la llevan a cabo organizaciones metrológicas acreditadas que tienen la condición de personas jurídicas.Después de la verificación, se emite un certificado y se coloca un sello.

Los mecanismos de transmisión en los manómetros de referencia están mecanizados a una frecuencia de engranaje más alta. Se caracterizan por una fricción mínima en el mecanismo del puntero, así como por una alta sensibilidad de los elementos internos.

Los manómetros estándar con una clase de precisión de 0,4 tienen una escala de 250 unidades, con una clase de precisión de 0,15 o 0,25 tienen una escala de 400 unidades con un valor de división de 1 unidad. El funcionamiento del dispositivo es posible a diferentes temperaturas dependiendo del relleno de la carcasa. La temperatura de funcionamiento ideal es de 20 °C.

Lo familiarizará con los detalles de recarga de cilindros de gas. próximo artículo. Todos los propietarios de propiedades en el campo que no estén conectadas a un suministro centralizado de gas deben leerlo.

Conclusiones y vídeo útil sobre el tema.

Principio de funcionamiento de un manómetro de resorte:

Características y ámbito de aplicación del manómetro:

Los manómetros se fabrican para resolver diversos problemas. Los más populares son los tipos técnicos generales utilizados en pequeñas industrias y por varias empresas cuando trabajan con equipos y sistemas de gas. Los manómetros de contacto eléctricos son dispositivos que señalan cuando se ha alcanzado un valor crítico.

Para comprobar y ajustar los manómetros, se utilizan manómetros estándar. Se producen manómetros especiales para medir la presión de un medio gaseoso específico.Entre ellos, los manómetros de propano son muy populares, que a menudo se instalan completos con un reductor en los cilindros de gas.

¿Le gustaría compartir información útil sobre el tema del artículo, hacer una pregunta o publicar una foto? Por favor deje comentarios en el formulario a continuación. Comparta información útil y recomendaciones que puedan ser útiles para los visitantes del sitio.