Kako odabrati cijevi od stakloplastike: specifičnosti proizvodnje i pregled vodećih proizvođača

Zahvaljujući kombinaciji pozitivnih karakteristika stakla i polimera, cijevi od stakloplastike imaju gotovo neograničene izglede za primjenu - od uređenja ventilacijskih kanala do polaganja petrokemijskih trasa.

U ovom ćemo članku razmotriti glavne karakteristike cijevi od stakloplastike, oznake, tehnologije proizvodnje polimernih kompozita i sastave vezivnih komponenti koje određuju opseg rada kompozita.

Također ćemo predstaviti važne kriterije odabira, obraćajući pažnju na najbolje proizvođače, jer važnu ulogu u kvaliteti proizvoda igraju tehničke mogućnosti i reputacija proizvođača.

Sadržaj članka:

Opće karakteristike stakloplastike

Stakloplastika je plastični materijal koji sadrži komponente stakloplastike i vezivno punilo (termoplastični i termoreaktivni polimeri). Uz relativno nisku gustoću, proizvodi od stakloplastike imaju dobra svojstva čvrstoće.

Tijekom posljednjih 30-40 godina stakloplastika se široko koristi za proizvodnju cjevovoda za različite namjene.

Autoceste spajaju kvalitete stakla i polimera:

- Mala težina. Prosječna težina stakloplastike je 1,1 g/cc. Za usporedbu, isti parametar za čelik i bakar mnogo je veći - 7,8 odnosno 8,9. Zbog svoje lakoće olakšavaju se montažni radovi i transport materijala.

- Otpornost na koroziju. Komponente kompozita imaju nisku reaktivnost i stoga nisu podložne elektrokemijskoj koroziji i bakterijskoj razgradnji. Ova kvaliteta je odlučujući argument u korist staklenih vlakana za podzemne komunalne mreže.

- Visoka mehanička svojstva. Apsolutna vlačna čvrstoća kompozita je inferiorna u odnosu na čelik, ali je parametar specifične čvrstoće znatno bolji od termoplastičnih polimera (PVC, HDPE).

- Otpornost na vremenske uvjete. Granično temperaturno područje (-60 °C..+80 °C), obrada cijevi zaštitnim slojem gelcoata osigurava otpornost na UV zrake. Osim toga, materijal je otporan na vjetar (ograničenje – 300 km/h). Neki proizvođači tvrde da su njihovi spojevi za cijevi seizmički otporni.

- Otpornost na vatru. Nezapaljivo staklo je glavna komponenta stakloplastike, pa je materijal teško zapaliti. Pri gorenju se ne oslobađa otrovni plin dioksin.

Stakloplastika ima nisku toplinsku vodljivost, što objašnjava njegovu toplinsku izolaciju.

Kako se unutarnje stijenke habaju, vlakna postaju izložena i lome se - čestice mogu ući u medij koji se prenosi.

Tehnologije za izradu cijevi od stakloplastike

Fizikalna i mehanička svojstva gotovog proizvoda ovise o tehnici proizvodnje. Kompozitna armatura proizvodi se četiri različite metode: ekstruzijom, pultruzijom, centrifugalnim lijevanjem i namotavanjem.

Tehnologija #1 - ekstruzija

Ekstruzija je tehnološki proces koji se temelji na kontinuiranom prešanju pastoznog ili visoko viskoznog materijala pomoću alata za oblikovanje. Smola se miješa s drobljenim staklenim vlaknima i plastičnim učvršćivačem, a zatim se ubacuje u ekstruder.

Linija za ekstruziju visokih performansi omogućuje dobivanje kompozitnih proizvoda bez okvira po niskoj cijeni, ali je potražnja za njom ograničena zbog niskih mehaničkih svojstava. Osnova polimerne matrice je polipropilen i polietilen.

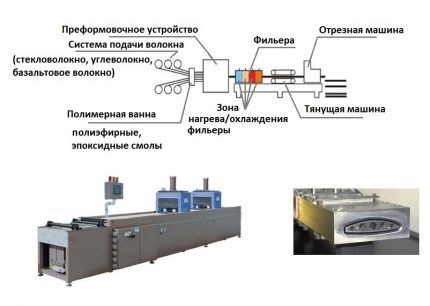

Tehnologija #2 - pultruzija

Pultruzija je tehnologija za izradu dugih kompozitnih elemenata malog promjera konstantnog presjeka. Prolazeći kroz grijanu matricu za oblikovanje (+140 °C), dijelovi izrađeni od materijala od stakloplastike impregniranog termoreaktivnom smolom se "izvlače".

Za razliku od ekstruzivnog procesa, gdje je odlučujući utjecaj pritisak, u pultruzivnoj jedinici tu ulogu ima potezno djelovanje.

Tehnološki proces:

- Vlaknaste niti iz kalema uvode se u polimernu kupku, gdje se impregniraju termoplastičnim smolama.

- Tretirana vlakna prolaze kroz jedinicu za predoblikovanje - niti se poravnavaju i poprimaju željeni oblik.

- Nestvrdnuti polimer ulazi u matricu. Pomoću nekoliko grijača stvara se optimalni način polimerizacije i odabire se brzina crtanja.

Osušeni proizvod se izvlači pomoću stroja za izvlačenje i pili na segmente.

Izrazite značajke tehnologije pultruzije:

- polimeri koji se mogu prerađivati — epoksi, poliesterske smole, vinili;

- brzina crtanja — upotreba inovativnih optimiziranih "pultrusion" polimera omogućuje ubrzanje provlačenja na 4-6 m/min. (standardno – 2-3 m/min.);

- radno područje run-up: minimalno – 3,05*1 m (sila povlačenja do 5,5 t), maksimalno – 1,27*3,05 m (sila povlačenja – 18 t).

Izlaz je cijev sa savršeno glatkim vanjskim i unutarnjim zidovima, visoke karakteristike čvrstoće.

Nedostaci metode ne odnose se na kvalitetu početnog proizvoda, već na samu tehnologiju.Argumenti protiv: visoka cijena i trajanje proizvodnog procesa, nemogućnost proizvodnje cijevi velikog promjera dizajniranih za značajna opterećenja.

Tehnologija #3 - centrifugalno lijevanje

Švicarska tvrtka Hobas razvio i patentirao tehniku centrifugalnog oblikovanja. U ovom slučaju, proizvodnja se izvodi od vanjske stijenke cijevi do unutarnje stijenke pomoću rotirajućeg kalupa. Cjevovod sadrži: zdrobljene staklene niti, pijesak i poliesterske smole.

Sirovine se unose u rotirajuću matricu - formira se struktura vanjske površine cjevovoda. Tijekom proizvodnje, čvrste komponente, punilo i staklena vlakna se miješaju u tekuću smolu - pod utjecajem katalizatora polimerizacija se odvija brže.

Dodatne prednosti:

- visoka točnost dimenzija početnog proizvoda (unutarnji presjek rotirajućeg kalupa odgovara vanjskom promjeru gotovog proizvoda);

- mogućnost lijevanja zida bilo koje debljine;

- visoka krutost prstena polimernog kompozita;

- dobivanje glatke površine izvana i unutar cijevnih priključaka.

Nedostatak centrifugalne proizvodnje cijevi od stakloplastike je energetski intenzitet i visoka cijena konačnog proizvoda.

Tehnologija #4 - progresivno namotavanje

Najpopularnija tehnika je kontinuirano namotavanje. Cijev se stvara izmjenom trna sa stakloplastikom i polimerima uz procese hlađenja. Metoda proizvodnje ima nekoliko podvrsta.

Tehnologija spiralnog prstena

Slagač vlakana je poseban prsten, oko čijeg se oboda nalaze matrice s nitima.

Radni element kontinuirano se kreće duž osi pokretnog okvira i raspoređuje vlakna duž spiralnih linija.

Glavne prednosti metode:

- jednolika čvrstoća po cijeloj površini autoceste;

- izvrsna tolerancija na vlačna opterećenja - pukotine su isključene;

- stvaranje proizvoda promjenjivih promjera i presjeka složenih konfiguracija.

Ova tehnika omogućuje dobivanje cijevi visoke čvrstoće dizajniranih za rad pod visokim tlakom (inženjerske mreže pumpi i kompresora).

Spiralno namotavanje trake

Tehnika je slična prethodnoj, razlika je u tome što slagač dovodi usku vrpcu vlakana. Gusti armaturni sloj postiže se povećanjem broja prolaza.

Proizvodnja uključuje jeftiniju opremu od metode spiralnog prstena, ali namotavanje "trakom" ima nekoliko značajnih nedostataka:

- ograničena izvedba;

- Labavo polaganje vlakana smanjuje čvrstoću cjevovoda.

Metoda spiralne trake je relevantna za proizvodnju cijevnih spojnica pod niskim, umjerenim tlakom.

Uzdužno-poprečna metoda

Izvodi se kontinuirano namotavanje - slagač postavlja uzdužna i poprečna vlakna istovremeno. Nema obrnutog kretanja.

Karakteristike metode:

- prvenstveno se koristi pri izradi cijevi s presjekom do 75 mm;

- postoji mogućnost zatezanja aksijalnih niti, zbog čega se postiže čvrstoća, kao kod spiralne metode.

Uzdužno-poprečna tehnologija je vrlo produktivna. Strojevi vam omogućuju promjenu omjera aksijalne i prstenaste armature u širokom rasponu.

Cross-layer cross-longitudinalna tehnologija

Razvoj Kharkov inženjera je tražen među domaćim proizvođačima. S kosim namotajem, slagač proizvodi "veo" koji se sastoji od snopa spojnih niti. Traka se dovodi na okvir pod blagim kutom, preklapajući se s prethodnim zavojem - formira se prstenasta armatura.

Po završetku obrade cijelog trna, vlakna se valjaju valjcima - odstranjuju se preostali vezivni polimeri, a armaturni premaz se zbija.

Značajke kosog narezivanja:

- gustoća staklenih vlakana;

- neograničeni promjer proizvedenih cijevi;

- visoka dielektrična svojstva zbog odsutnosti kontinuiranog pojačanja duž osi.

Modul elastičnosti "unakrsnog sloja" stakloplastike je inferioran u odnosu na druge tehnike. Zbog opasnosti od međuslojnih pukotina, metoda se ne može primijeniti pri izradi cjevovoda pod visokim tlakom.

Parametri za odabir cijevi od stakloplastike

Odabir staklenih kompozitnih cijevi temelji se na sljedećim kriterijima: krutost i proračunski tlak, vrsta spojne komponente, značajke dizajna zidova i način spajanja.Značajni parametri navedeni su u popratnim dokumentima i na svakoj cijevi - skraćene oznake.

Tvrdoća i ocjena pritiska

Čvrstoća stakloplastike određuje sposobnost materijala da izdrži vanjska opterećenja (težina tla, promet) i pritisak na zidove iznutra. Prema ISO normi, cijevni spojevi se razvrstavaju u nekoliko klasa krutosti (SN).

Stupanj krutosti raste kako se povećava debljina stijenke cjevovoda od stakloplastike.

Klasifikacija prema nazivnom tlaku (PN) prikazuje gradaciju proizvoda u odnosu na siguran tlak tekućine pri temperaturi od +20 ° C tijekom cijelog radnog vijeka (oko 50 godina). Mjerna jedinica za PN je MPa.

Neki proizvođači, poput Hobasa, prikazuju kombinirane karakteristike za dva parametra (tlak i tvrdoću) koristeći razlomak. Cijevi radnog tlaka 0,4 MPa (klasa PN - 4) sa stupnjem tvrdoće (SN) 2500 Pa nosit će oznaku - 4/2500.

Vrsta vezivnog materijala

Svojstva izvedbe cijevi uvelike ovise o vrsti veziva. U većini slučajeva koriste se poliesterski ili epoksidni dodaci.

Značajke PEF veziva

Zidovi su izrađeni od termoreaktivnih poliesterskih smola ojačanih staklenim vlaknima i dodacima pijeska.

Polimeri koji se koriste imaju važne kvalitete:

- niska toksičnost;

- stvrdnjavanje na sobnoj temperaturi;

- pouzdano prianjanje na staklena vlakna;

- kemijska inertnost.

Kompozitne cijevi s PEF polimerima nisu podložne koroziji i agresivnom okruženju.

Karakteristike epoksidne smole

Vezivo daje materijalu povećanu čvrstoću. Temperaturna granica kompozita s epoksidima je do +130 °C, maksimalni tlak je 240 atmosfera.

Dodatna prednost je gotovo nula toplinska vodljivost, tako da sastavljeni vodovi ne zahtijevaju dodatnu toplinsku izolaciju.

Oblikovanje zidova kompozitnih cijevi

Prema izvedbi dijele se na: jednoslojne, dvoslojne i troslojne cijevi od stakloplastike.

Karakteristike jednoslojnih proizvoda

Cijevi nemaju zaštitnu oblogu, zbog čega su niske cijene. Značajke cijevne armature: nemogućnost upotrebe u regijama s teškim terenom i oštrom klimom.

Također, ovi proizvodi zahtijevaju pažljivu ugradnju - kopanje velikog rova, postavljanje pješčanog "jastuka". Ali troškovi instalacijskih radova zbog toga se povećavaju.

Značajke dvoslojnih cijevi

Proizvodi su iznutra obloženi filmskom prevlakom - polietilenom visoke gustoće. Zaštita povećava otpornost na kemikalije i poboljšava nepropusnost voda pod vanjskim opterećenjima.

Međutim, rad ventila u industrijskim naftovodima otkrio je slabosti dvoslojnih modifikacija:

- nedovoljna adhezija između strukturnog sloja i obloge - kršenje čvrstoće zidova;

- pogoršanje elastičnosti zaštitnog filma na temperaturama ispod nule.

Prilikom transporta medija koji sadrži plin, obloga se može odlijepiti.

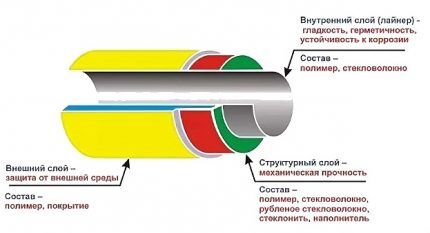

Parametri troslojne cijevi

Struktura cijevi od stakloplastike:

- Vanjski polimerni sloj (debljina 1-3 mm) – povećana mehanička i kemijska otpornost.

- Strukturni sloj – strukturni sloj odgovoran za čvrstoću proizvoda.

- Podstava (debljina 3-6 mm) – unutarnja školjka od stakloplastike.

Unutarnji sloj osigurava glatkoću, nepropusnost i ublažava cikličke fluktuacije unutarnjeg tlaka.

Način spajanja stakloplastike

Na temelju načina spajanja asortiman kompozitnih cijevnih spojnica podijeljen je u 4 skupine.

Grupa br. 1 - spoj utičnice i klina

Elastične gumene brtve montirane su u recipročne utore na krajnjim šiljcima cijevi. Prstenovi sjedala oblikovani su pomoću elektronički kontrolirane opreme, čime se osigurava precizan položaj i dimenzije.

Grupa br. 2 - klin sa brtvom i čepom

Kod izgradnje nadzemnog cjevovoda potrebno je kompenzirati djelovanje aksijalnih sila na cjevovod. U tu svrhu, osim brtve, postavlja se čep.Element je izrađen od metalnog kabela, polivinil klorida ili poliamida.

Grupa broj 3 - prirubnički priključak

Spajanje kompozitnog cjevovoda s oblikovanim spojnicama ili metalnim cijevima. Priključne dimenzije prirubnica od stakloplastike su regulirane GOST 12815-80.

Grupa broj 4 - ljepljiva fiksacija

Metoda trajnog spajanja - na krajeve se nanosi sastav ojačavajućih staklenih materijala s dodatkom "hladno" stvrdnjavajuće poliesterske komponente. Metoda osigurava čvrstoću i nepropusnost linije.

Označavanje zaštitnog unutarnjeg sloja

Metoda proizvodnje cijevnih proizvoda omogućuje proizvodnju proizvoda s različitim sastavima unutarnjeg sloja, koji određuje otpornost cjevovoda na transportirani medij.

Domaći proizvođači koriste sljedeće oznake za zaštitne premaze.

Slovna oznaka odražava dopušteni opseg uporabe:

- A – prijevoz tekućine s abrazivima;

- P – dovod i odvod hladne vode, uključujući pitku vodu;

- x – dopuštena je uporaba u kemijski agresivnim plinskim i tekućim sredinama;

- G – sustavi opskrbe toplom vodom (ograničenje 75 °C);

- S – druge tekućine, uključujući one s visokom kiselošću.

Zaštitni premaz nanosi se u sloju do 3 mm.

Pregled proizvoda vodećih proizvođača

Među raznovrsnim predstavljenim proizvodima nalaze se renomirani brendovi s dugogodišnjom pozitivnom reputacijom. To uključuje proizvode sljedećih tvrtki: Hobas (Švicarska), Steklokompozit (Rusija), Amiantit (zabrinutost iz Saudijske Arabije s proizvodnim pogonima u Njemačkoj, Španjolskoj, Poljskoj), Ameron International (SAD).

Mladi i perspektivni proizvođači kompozitnih staklenih cijevi: Poliek (Rusija), Arpipe (Rusija) i Fiberglass Pipe Plant (Rusija).

Proizvođač #1 - marka HOBAS

Tvornice marke nalaze se u SAD-u i mnogim europskim zemljama. Proizvodi Hobas grupe zaslužili su svjetsko priznanje svojom izvrsnom kvalitetom. GRT cijevi s poliesterskim vezivom proizvode se tehnologijom centrifugalnog lijevanja od stakloplastike i nezasićenih poliesterskih smola.

Karakteristike Hobas kompozitnih cijevi:

- promjer – 150-2900 mm;

- SN-klasa tvrdoće – 630-10 000;

- PN razina tlaka – 1-25 (PN1 – netlačni cjevovod);

- prisutnost unutarnjeg premaza protiv korozije;

- otpornost na kisele sredine u širokom pH rasponu.

Uspostavljena je proizvodnja oblikovanih dijelova: koljena, adaptera, cijevi s prirubnicom i T-komada.

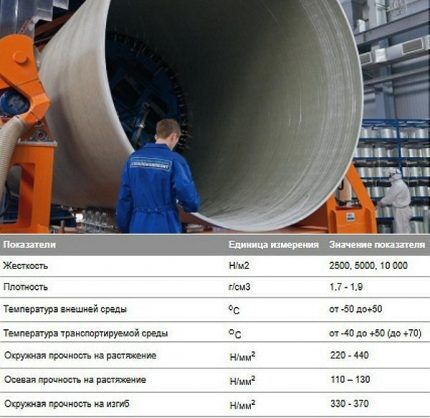

Proizvođač #2 - tvrtka Steklokompozit

Tvrtka Steklokompozit postavila je liniju za proizvodnju fiberglas cijevi Flowtech, tehnika proizvodnje je kontinuirano namotavanje.

Koristi se oprema s dvostrukim dovodom smolastih tvari.Za polaganje unutarnjeg sloja koriste se smole visoke tehnologije, a na strukturni sloj nanose se jeftiniji sastavi. Tehnika vam omogućuje racionalizaciju potrošnje materijala i smanjenje troškova proizvoda.

Proizvođač #3 - robna marka Amiantit

Glavne komponente Amiantit Flowtite cijevi su: stakloplastika, poliesterska smola, pijesak. Tehnika koja se koristi je kontinuirano namotavanje, što osigurava stvaranje višeslojnog cjevovoda.

Struktura stakloplastike sastoji se od šest slojeva:

- vanjski namot od netkane trake;

- sloj snage – sjeckana stakloplastika + smola;

- srednji sloj – stakloplastika + pijesak + poliesterska smola;

- snaga ponovnog sloja;

- podstava od staklenih niti i smole;

- zaštitni premaz od netkanog stakloplastike.

Provedena istraživanja pokazala su visoku otpornost na abraziju - tijekom 100 tisuća ciklusa obrade šljunka, gubitak zaštitnog sloja iznosio je 0,34 mm.

Proizvođač #4 - tvrtka Poliek

Poliek LLC proizvodi različite modifikacije Fpipes cijevnih proizvoda od stakloplastike. Tehnika izrade (kontinuirano koso uzdužno-poprečno namotavanje) omogućuje izradu troslojnih cijevi promjera do 130 cm.

Polimerni kompozitni materijali koriste se u izradi cijevi za kućište, poveznica stupova za podizanje vode, vodoopskrbnih cjevovoda i sustava grijanja.

Osim cijevi od stakloplastike, tržište nudi mnoge proizvode od drugih materijala - čelika, bakra, polipropilena, metal-plastike, polietilena itd. Koji se, zbog svoje pristupačnije cijene, aktivno koriste u raznim područjima kućanske uporabe - ugradnja sustava grijanja, vodoopskrbe, kanalizacije, ventilacije itd.

Sa karakteristikama cijevi od raznih materijala možete se upoznati u našim sljedećim člancima:

- Metalno-plastične cijevi: vrste, tehničke karakteristike, značajke ugradnje

- Polipropilenske cijevi i fitinzi: vrste PP proizvoda za montažu cjevovoda i metode spajanja

- Plastične ventilacijske cijevi za nape: vrste, njihove karakteristike, primjena

- Bakrene cijevi i spojnice: vrste, oznake, značajke rasporeda bakrenih cjevovoda

- Čelične cijevi: vrste, asortiman, pregled tehničkih karakteristika i nijanse ugradnje

Zaključci i koristan video na tu temu

Tehnologija proizvodnje i izvedivost korištenja cijevi od stakloplastike:

Usporedba kontinuiranih i periodičnih tehnika namotavanja vlakana:

U privatnoj stambenoj izgradnji cijevi od stakloplastike koriste se vrlo rijetko. Glavni razlog je visoka cijena u usporedbi s plastičnim kolegama. No, u industrijskoj sferi cijeni se kvaliteta kompozita, pa se dotrajale metalne žice masovno zamjenjuju onima od stakloplastike..

Nakon čitanja našeg članka, imate li još pitanja? Pitajte ih u bloku komentara - naši stručnjaci će pokušati dati sveobuhvatan odgovor.

Ili možda želite nadopuniti prezentirani materijal relevantnim podacima ili primjerima iz osobnog iskustva? Napišite svoje mišljenje ispod ovog članka.

Svojedobno sam odabrao pogrešne staklene cijevi za vodoopskrbu i problema, naravno, izazvali su mi puno. Žalili su se na čestice nečeg nepoznatog u vodi, ali one su stalno tekle.

Je li netko koristio proizvode (cijevi od stakloplastike) ove tvornice? — https://ntt.su

Što možete reći o kvaliteti?

Članak sadrži mnoge netočnosti u pogledu metoda i konačnih karakteristika. Nadam se da ih autor nije namjerno dopustio