Teknologi penebat paip dalaman - bahan salutan dan sifat lapisan pelindung

Terdapat tiga jenis lapisan pelindung yang digunakan di dalam saluran paip yang mengangkut media cecair atau gas (bergantung kepada tujuan). Jenis pertama termasuk penebat dalaman anti-karat paip keluli, yang kedua - salutan licin. Pilihan ketiga ialah struktur kompleks yang meningkatkan rintangan saluran paip terhadap tekanan mekanikal.

Kandungan artikel:

Sejarah penciptaan jenis penebat ini

Sehingga pertengahan 70-an abad ke-19, rawatan permukaan dalaman paip logam dijalankan oleh CPI (penebat simen-pasir). Teknologi penebat cat dan varnis berasaskan resin epoksi pertama kali diuji di Volzhsky TZ. Sejak tahun 1975, pada perusahaan yang dilancarkan baru-baru ini (1970), bengkel untuk menggunakan lapisan anti-karat luaran telah mula beroperasi. Pada tahun pertama operasi, lebih sejuta unit produk telah dihasilkan.

Perusahaan dijalankan lengkap luaran dan penebat dalaman paip keluli dengan diameter 53-142 cm. Tugas pengeluaran diselesaikan dengan kerjasama kilang cat dan varnis Yaroslavl, dari mana bahan serbuk dibekalkan.

Selain Rusia, teknologi penebat epoksi paip logam kekal sebagai yang utama dalam:

- Asia (India, China);

- Amerika Utara (AS, Kanada);

- di selatan Afrika (Afrika Selatan).

Bahan alternatif untuk perlindungan anti-karat ialah polimer (PE, PP, PU), campuran silikat-enamel, dan komposisi dua komponen lain.

Jenis penebat epoksi buatan kilang

Klasifikasi salutan pelindung untuk saluran paip dijalankan mengikut komposisi, bilangan lapisan dan kaedah penggunaannya. Proses penebat dalaman "cecair" paip keluli dicirikan oleh teknologi mudah. Pempolimeran komposisi berlaku pada 60-70 ° C selama beberapa jam.

Apabila menyembur komposisi serbuk, pemanasan tambahan permukaan hingga 190-210 °C diperlukan. Pempolimeran akhirnya mengambil masa yang lebih lama. Hujah yang memihak kepada teknologi serbuk:

- produktiviti yang lebih tinggi;

- julat pengubahsuaian yang lebih luas berhubung dengan medium yang diangkut;

- lebih selamat untuk alam sekitar.

Pilihan antara kaedah "cecair" dan serbuk adalah relevan untuk perusahaan baharu. Kilang-kilang yang selebihnya beroperasi menggunakan teknologi yang mana mereka sudah mempunyai peralatan yang dipasang.

Struktur penebat dalaman

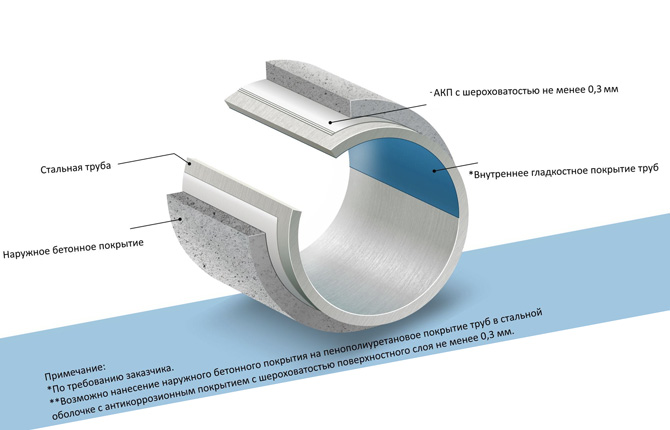

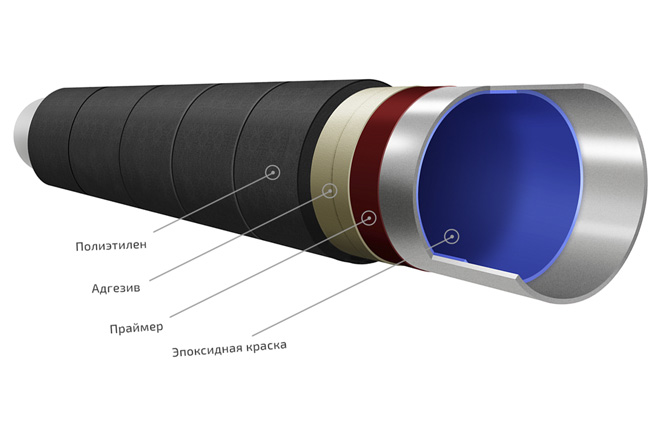

Salutan epoksi dan kompleks digunakan pada paip logam dalam 1-3 lapisan. Zon kimpalan pada permukaan dalam diproses secara berasingan. Ia ditutup dengan gandingan keluli yang dilindungi oleh lapisan epoksi pada kedua-dua belah.

Struktur penebat dalaman mempengaruhi parameter teknikal, hayat perkhidmatan dan skop operasi lebuh raya masa depan:

- Salutan tunggal sesuai untuk paip diameter kecil dan sederhana. Skop penggunaan produk dihadkan oleh suhu persekitaran kerja - tidak lebih tinggi daripada 80 °C.

- Dua lapisan. Penebat terbentuk daripada salutan anti-karat (320 mikron) dan pelindung (440-750 mikron). Ia telah meningkatkan daya tahan terhadap kesan dan persekitaran yang agresif (sebanyak 31%) dan mengurangkan kekasaran permukaan sebanyak 16%. Operasi di kawasan "panas" (melebihi 80 °C) dibenarkan.

- Tripleks. "primer" epoksi dilengkapi dengan dua lapisan polietilena. Ia dicirikan oleh ketahanan dan peningkatan lekatan.

Teknologi untuk membentuk salutan gabungan telah dibangunkan oleh Simitomo Metal Ind. Pertama, komposisi kompleks pelbagai resin digunakan. Ketebalan "asas" ialah 100-300 mikron.

Strukturnya didominasi oleh resin epoksi, yang mempunyai lekatan yang tinggi pada logam dan polimer PE. Permukaan berliang asas meningkatkan lekatan pada keluli dan lapisan seterusnya penebat paip dalaman. Struktur polimer yang digunakan selanjutnya adalah tahan terhadap kebanyakan asid dan meningkatkan tahap perlindungan terhadap kerosakan mekanikal.

Sifat positif penebat epoksi

Saluran paip dengan salutan pelindung dalaman telah meningkatkan daya pemprosesan dan hayat perkhidmatan. Satu lagi perkara penting ialah kos penyelenggaraan tahunan mereka dikurangkan.

Penebat dalaman terus paip keluli membantu mengurangkan penghabluran dan pemendapan lilin. Jumlah kos pembersihan lebuh raya dikurangkan sebanyak 54-75%. Angka yang tepat bergantung pada jenis medium penyulingan.

Kelebihan lain penebat epoksi:

- rintangan haba yang tinggi meningkatkan had suhu operasi kepada 80 °C, dengan komposisi tertentu - sehingga 110 °C;

- komposisi dan kualiti bahan yang diangkut dipelihara;

- peningkatan rintangan kepada pembubaran katodik - tiada kes kakisan tegasan telah direkodkan;

- kos tenaga dikurangkan kerana penurunan kekasaran permukaan dalaman;

- masa pemasangan saluran paip dikurangkan - lapisan epoksi memerlukan lebih sedikit masa untuk kering selepas ujian dijalankan;

- pematuhan piawaian alam sekitar - penebat tidak mengandungi tar arang batu;

- pembentukan deposit mineral dihapuskan - kegagalan injap dan injap tutup lain diminimumkan;

- Dinding keluli saluran paip tidak menghakis, yang meningkatkan hayat perkhidmatan.

Perkara terakhir amat penting apabila mengangkut bahan agresif. Kadar kakisan am ialah 0.01-0.4 mm/tahun. Penunjuk tempatan lebih tinggi - 6 mm/tahun.

Sebatian epoksi yang digunakan tidak mengandungi resin toksik atau bahan lain yang berbahaya kepada kesihatan manusia. Selain itu, penggunaan x menghalang pembentukan koloni mikroorganisma. Hartanah yang disenaraikan membenarkan penggunaan saluran paip untuk membekalkan air minuman dan dalam industri makanan.

Kelemahan teknologi epoksi ialah kekuatan impaknya yang rendah. Oleh itu, paip dengan penebat satu lapisan memerlukan perhatian khusus semasa pemasangan dan pengangkutan.

Ciri-ciri salutan CPI

Penebat simen-pasir pada mulanya memberikan ketahanan terhadap kerosakan mekanikal dan kejutan. Perlindungan kimia diaktifkan pada kali pertama bahan yang diangkut melalui lebuh raya. Aliran bendalir menjejaskan CPI. Butiran penebat terkecil ditekan dan tersebar di atas permukaan keluli, mengisi liang-liang pada dinding saluran paip. Proses ini disertai dengan pembentukan kalsium hidroksida, yang sepenuhnya menindas kakisan.

Ketebalan lapisan penebat adalah 4-16 mm sepanjang panjang paip dan dari 3 mm pada kimpalan. Kekuatan mampatan salutan CPI tidak lebih rendah daripada 445 MPa. Satu-satunya sumber pemusnahan logam adalah penuaan dan kerosakan mekanikal.

Kesimpulan

Penebat anti-karat dalaman paip keluli dijalankan dengan komposisi pasir simen, polimer atau salutan cat berdasarkan resin epoksi. Prosedur ini memastikan kualiti tinggi bahan diangkut di tempat penghantaran.Hayat perkhidmatan lebuh raya meningkat dan kos penyelenggaraan dikurangkan.

Salutan yang digunakan menghalang pembentukan deposit mineral, biologi dan parafin. Ini meluaskan skop penggunaan saluran paip dan menjimatkan penggunaan tenaga.

Pada pendapat anda, sejauh manakah keberkesanan penggunaan sebatian epoksi untuk penebat paip dalaman? Tulis dalam komen. Kongsi artikel di rangkaian sosial dan simpan pada penanda halaman.

Penebat epoksi pada permukaan dalaman paip dalam video.