Hoe u met uw eigen handen een oplossing kunt voorbereiden voor het pleisteren van muren: tips en trucs

Als u een oplossing voor het pleisteren van muren op de juiste manier voorbereidt, vormt deze een duurzame laag op het oppervlak die bestand is tegen mechanische belastingen, overmatige luchtvochtigheid in de kamer en temperatuurschommelingen buiten.

De inhoud van het artikel:

Samenstelling en kenmerken

Voordat u cementmortel voor het pleisteren van muren bereidt, moet u het mengselrecept begrijpen. Het bestaat uit drie componenten: cement, zand en water, ze zijn ook respectievelijk een bindmiddel, vulmiddel en oplosmiddel.

Om ervoor te zorgen dat de kwaliteit van het egalisatiemateriaal aan de normen voldoet, moet u op het volgende letten:

- Voor het bepleisteren van muren worden cementsoorten van M300 tot M600 gebruikt. Hoe hoger het merk, hoe duurder het materiaal. Maar elk van de opties wordt gebruikt rekening houdend met het doel van de pleister. M300-cement wordt bijvoorbeeld gebruikt als het nodig is om muren in droge ruimtes waterpas te maken. M600 – voor natte ruimtes.

- Als vulstof kan elk soort zand worden gebruikt, bijvoorbeeld rivier- of steengroevezand. Het belangrijkste is dat het materiaal zo schoon mogelijk is, dat wil zeggen met een minimale hoeveelheid klei-insluitsels. Klei vermindert de prestaties van de pleistermortel. Er wordt zand met een fractie van 20-40 mm gebruikt. Voordat het aan het mengsel wordt toegevoegd, moet het worden gezeefd om vuil en grote korrels te verwijderen.

- Er is maar één vereiste voor water: het moet vrij zijn van vaste insluitsels.

Cementzandmortel voor het pleisteren van muren is onderverdeeld in drie typen op basis van kwaliteitskenmerken:

- Eenvoudig.Het wordt gebruikt wanneer het nodig is om muren te pleisteren in dienstgebouwen waar hoogwaardige afwerking niet vereist is.

- Verbeterd - bij woon-, kantoor- of industriële complexen.

- Hoge kwaliteit. Het is een eindafwerking, klaar om bijvoorbeeld te schilderen. Deze samenstelling is geschikt voor het bedekken van muren in huizen, hotels, musea en andere soortgelijke gebouwen.

Tegenwoordig worden er steeds vaker aanvullende eisen gesteld aan gipsmortel. Ze hebben voornamelijk betrekking op de technische en operationele kenmerken van het mengsel. Bijvoorbeeld verhoogde vochtbestendigheid, snelle uitharding, weerstand tegen schadelijke micro-organismen (schimmel, schimmel), verhoogde plasticiteit voor werkgemak.

Daarom worden tijdens de mengfase verschillende materialen aan de oplossing toegevoegd:

- Albast, ook wel bouwgips genoemd. Het doel is om de oplossing snel uithardend te maken, dat wil zeggen dat de uithardingstijd van de massa wordt verkort. Het wordt gebruikt voor het egaliseren van hellingen, tijdens de installatie van elektrische bedrading en voor het afdichten van grote defecten in muuroppervlakken. Meestal wordt albast toegevoegd aan een oplossing van cement en zand. Hoeveelheid – 25% van het totale volume of de massa van het cement-zandmengsel.

- Gips is hetzelfde albast, alleen in een kleinere fractie, vandaar de hoge kwaliteit. Bovendien droogt het niet razendsnel, waardoor de oplossing plasticer wordt. Dit mengsel wordt gebruikt voor het afwerken van hoeken, plafonds en moeilijk bereikbare plaatsen. Het wordt toegevoegd aan een oplossing van cement en zand in de vorm van een waterige pulp.

- Limoen. Met de toevoeging van dit bouwmateriaal verkrijgt cementpleister een groot aantal positieve eigenschappen: bacteriedodend, sterkte, vochtbestendig en andere. Dit mengsel zal niet op de muur barsten. Kalk wordt niet in pure vorm toegevoegd.Aan de oplossing wordt limoenmelk toegevoegd - dit wordt gemengd met water in een verhouding van 1:2.

- PVA-lijm. Ten eerste wordt er heel weinig aan toegevoegd: 5% van de totale hoeveelheid. Ten tweede verkrijgt de pleister door zijn toevoeging extra eigenschappen: lage scheurvorming, hoge kleefeigenschappen, verhoogde sterkte van de aangebrachte laag.

- Vloeibare zeep. Dit materiaal heeft maar één doel: de gipsoplossing plastic maken. Het wordt toegevoegd in een hoeveelheid van 3% van het totale volume van het mengsel.

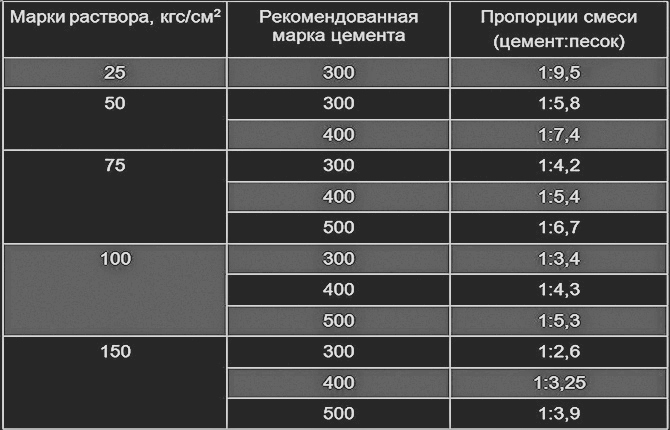

Verhoudingen voor cementzandpleister

Er is een klassiek recept waarin de verhouding cement en zand 1:3 is. Dat wil zeggen, één deel bindmiddel, drie delen vulmiddel. In dit geval wordt een bepaald merk gipsmortel zelf verkregen, maar dit hangt specifiek af van het merk cement:

- als het bindmiddel kwaliteit M300 is, is de kwaliteit van de oplossing M100;

- als M500, dan is het mengsel M200.

Dat wil zeggen: hoe hoger de kwaliteit van het bindmiddel, hoe hoger de kwaliteit van het gips.

Maar u kunt mortel van M100-kwaliteit verkrijgen uit M500-cement. Om dit te doen, verandert het recept, dat wil zeggen de verhouding van de toegevoegde componenten. Het is 1:5, dat wil zeggen één deel cement, vijf delen zand. Op deze manier wordt het gewenste merk mengsel geselecteerd.

Het lijkt erop dat u door het recept te wijzigen de kosten van het eindproduct kunt verlagen. Maar om meer goedkoop zand toe te voegen, moet je een duur cementmerk aanschaffen. Het is dus onmogelijk om hierop te besparen.

Het is niet moeilijk om de oplossing voor het pleisteren van muren zelf te mengen. Het belangrijkste is om de hoeveelheid klaar te maken die binnen een uur zal worden geconsumeerd.Overschrijding van deze tijd leidt tot verharding van de massa, die niet meer kan worden gebruikt.

Procedure voor het voorbereiden van gips:

- Cement en zand worden in de container gegoten, gemengd met een troffel of schop;

- giet water, kneed met een bouwmixer;

- Het resulterende materiaal wordt gecontroleerd op gereedheid - de consistentie moet romig zijn. Een troffel wordt langs het oppervlak gevoerd en laat een groef achter.

Hoe je een oplossing voor het pleisteren van muren voorbereidt, is te zien in de video.

Extra componenten voor gips

Vaak worden aan de pleistermortel andere bouwmaterialen toegevoegd, met behulp waarvan de oppervlaktekenmerken en decorativiteit van de buitenlaag worden verbeterd. Ze voegen bijvoorbeeld toe:

- Grof kwartszand. Het gips wordt vochtbestendig. Het is goed bestand tegen de negatieve effecten van zuren en logen. Het wordt gekenmerkt door een hoge dampdoorlatendheid, dat wil zeggen dat het lucht door zichzelf laat passeren, wat belangrijk is voor het creëren van een optimaal microklimaat in de kamers.

- Fijne fractie bariet. De muur wordt een bescherming tegen het binnendringen van straling. Dit is het type pleister dat ik gebruik om de muren in röntgenkamers te versieren.

- Geschuimde polystyreenkruimels. Dit type pleister vormt een thermische isolatielaag op de muur.

- Metaalspaanders. De muur wordt stootvast en tegelijkertijd mooi.

- Marmeren chipjes. Het maakt de muur sterk, maar voegt bovendien andere nuttige eigenschappen toe aan de gipssamenstelling: vochtbestendigheid, het vermogen om temperatuurveranderingen goed te weerstaan. Wanneer toegepast op buitenmuren, is een dergelijke oplossing niet bang voor natuurlijke belastingen. Esthetisch uiterlijk is ook een kenmerk van marmerpleister.

- Verpletterde mica.De pleisterlaag beschermt het gebouw tegen ultraviolette straling.

- Acryl, harsen (epoxy, polyurethaan). De pleister verkrijgt hoge waterdichtheidseigenschappen.

- Vloeibaar glas, steenmeel, kwartsiet. Maak de oplossing zuurbestendig. Dergelijke pleisters worden gebruikt bij het afwerken van de muren van gebouwen in de chemische industrie.

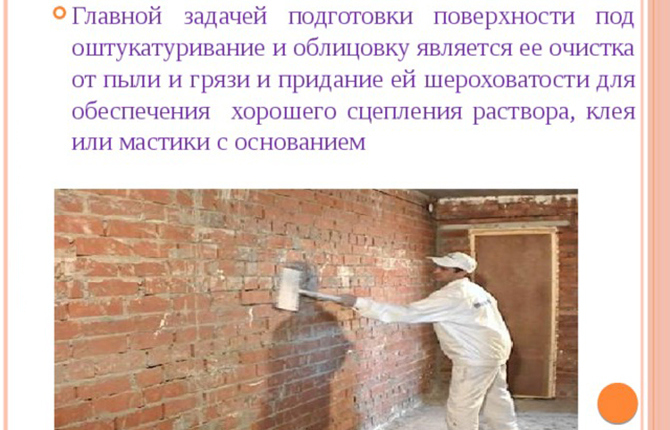

Muren voorbereiden voordat gips wordt aangebracht

Het voorbereiden van de muren kost veel tijd. Dit moet zorgvuldig en strikt gebeuren volgens de volgende aanbevelingen:

- Alle oude afwerkingen zijn verwijderd. Voor dit doel worden bekende methoden gebruikt die gebruik maken van constructiegereedschap. Verf wordt bijvoorbeeld schoongemaakt met spatels. Als sommige delen niet kunnen worden verwijderd, gebruik dan een slijpmachine met een metalen borstel op de as.

- Metalen materialen die uit de muur steken (versterking, ingebedde delen) worden vlak gesneden met een slijpmachine, de overige uiteinden worden behandeld met corrosiewerende verbindingen.

- Het gehele oppervlak van de muur is stofvrij. Vaak wordt er gebruik gemaakt van een bouwstofzuiger.

- Er wordt een primer aangebracht, waardoor de hechteigenschappen van de muur worden vergroot.

Primer is een belangrijk materiaal bij het voorbereiden van muren op pleisterwerk. Het wordt in drie soorten op de markt gepresenteerd:

- Diepe penetratie, het is ook polymeer. Dringt door tot in de bovenste lagen van de muren, waar het polymeriseert en het materiaal versterkt. Wordt gebruikt voor de behandeling van wanden van los materiaal dat is gedelamineerd als de oppervlakken zijn bedekt met kalkpleister.

- Kleefprimer. Dit is een samenstelling waaraan kwartszand is toegevoegd. Het verhoogt de hechting van de muur op andere materialen.

- Acryl, het is ook universeel. Het kan worden gebruikt om elk oppervlak te behandelen, behalve hout en metaal. Deze primer bestrijdt goed tegen schimmels en schimmels.

De volgende voorbereidingsfase is de installatie van bakens aan de muur.Voor dit doel worden kant-en-klare aluminium of gegalvaniseerde stalen profielen gebruikt. Voor houten wanden worden gewone latten gebruikt.

Het proces voor het installeren van bakens is eenvoudig:

- Controleer de muren op oneffenheden met behulp van een loodlijn.

- Installeer één profiel strikt verticaal nabij de hoek tussen twee aangrenzende muren. De bevestiging gebeurt met gips.

- Monteer het tweede profiel op dezelfde manier aan de tegenoverliggende hoek.

- Tussen de profielen worden twee vislijnen getrokken: één 20 cm onder het plafond, de tweede 20 cm boven de vloer.

- Tussenbakens worden langs gespannen lijnen tussen twee profielen geïnstalleerd. De afstand tussen hen is kleiner dan de lengte van de regel. Dit gereedschap moet met zijn uiteinden op twee aangrenzende bakens rusten.

Aantal lagen

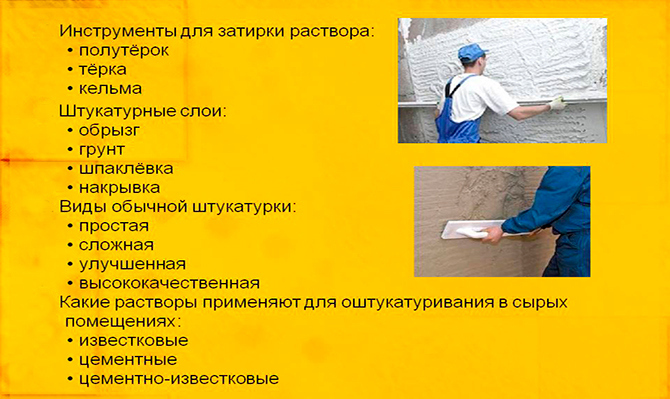

Het pleisteren van muren wordt uitgevoerd in drie fasen, waarbij elk een oplossing met een bepaalde consistentie gebruikt. En elk mengsel heeft zijn eigen naam: spray, primer en bedekking.

Plons

Dit is een romige oplossing, enigszins vloeibaar.

Zijn doel:

- een laag vormen met hoge kleefeigenschappen op de muur;

- bedekken grote muurdefecten, zoals naden tussen stenen, brede scheuren, spanen, gutsen.

Bereid een oplossing met veel water. Aanbrengen met een dikte van 2-5 mm. Het proces wordt met moeite uitgevoerd. Dat wil zeggen, het mengsel wordt in een troffel gebracht en met kracht op het te bewerken oppervlak gegooid. De bewegingen moeten scherp zijn, zodat de werpsnelheid druk uitoefent op de defecten, die volledig met het materiaal gevuld zouden zijn.

Aanzuigen

Dit is de dikste laag - tot 5 cm De pleister zelf is een dichte oplossing met een laag watergehalte. Het was van hem uitgelijnd met bakens. Dat wil zeggen, ze vullen de ruimte tussen de profielen met het mengsel en trekken het van onder naar boven eruit, waarbij ze golfachtige bewegingen van links naar rechts maken.

Als het verschil in het vlak van de muur groot is, wordt de grond in meerdere lagen aangebracht. Maar het egaliseren van het oppervlak gebeurt meestal pas nadat de hele ruimte met materiaal is gevuld.

De bakens worden verwijderd nadat de grond is opgedroogd. De groeven die op hun plaats blijven, zijn gevuld met gipsmortel.

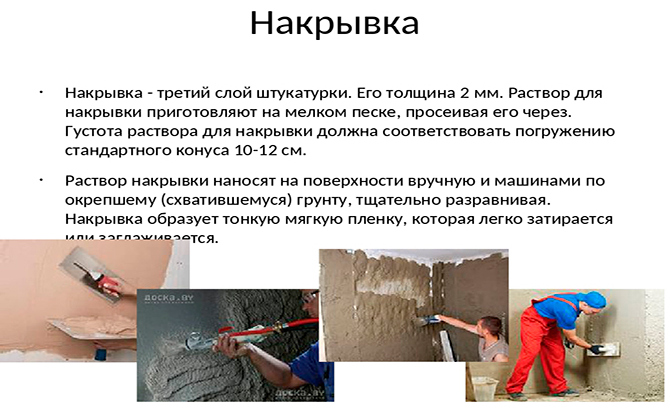

Aan het bedekken

Deze laag kan worden toegeschreven aan de uiteindelijke vorming van de gepleisterde muur. Na het aanbrengen wordt het oppervlak zo egaal en glad mogelijk. Daarom wordt het mengsel bijna vloeibaar gemaakt.

Breng de oplossing aan met een troffel en gebruik deze om het oppervlak in cirkelvormige bewegingen waterpas te maken, waarbij het materiaal gelijkmatig wordt verdeeld. Het is belangrijk om het mengsel hier correct te bereiden. Aanbrengdikte – niet meer dan 2 mm.

Elke voorgaande laag moet grondig worden gedroogd voordat de volgende wordt aangebracht. Het aangebrachte mengsel moet een bepaalde sterkte verkrijgen om het gewicht van de volgende aangebrachte laag te kunnen weerstaan.

Hoe lang duurt het om cementzandpleister te drogen?

Om de kwaliteit van het gips hoog te houden, is het noodzakelijk om zich aan de eisen van SNiP te houden. Eén van hen zegt dat het noodzakelijk is om met gipsmengsels te werken bij een temperatuur van 18-20°C en een luchtvochtigheid van niet meer dan 70%. Dit zijn optimale omstandigheden.

In de regels zijn ook droognormen opgenomen voor aangebrachte lagen met een dikte van 2 mm. Ze worden bepaald door de materialen die zijn gebruikt om het gebouw te bouwen.

| Muurweergave | Droogtijd voor cementpleister, uren. |

| Baksteen, beton | 24 |

| Cellenbeton, geëxpandeerd kleibeton (droog) | 6 |

| Cellenbeton, geëxpandeerd kleibeton (nat) | 24-48 |

| Gipsplaat | 9 |

| Houten | 9 |

Omdat het gips op basis van cement is gemaakt, krijgt het pas na 28 dagen zijn oorspronkelijke sterkte. Het droogproces kan worden versneld als alle werkzaamheden in de zomer worden uitgevoerd. Gebruik geen kunstmatige droging met heteluchtpistolen, luchtontvochtigers of andere apparaten. Dit zal leiden tot barsten van de aangebrachte laag.

De kwaliteit van het op muren aangebrachte gips zal altijd hoog zijn als u zich strikt houdt aan alle hierboven beschreven regels voor het voorbereiden van de mortel, het plaatsen van bakens, het voorbereiden van muren en het aanbrengen van het gips zelf.

Als je het artikel leuk vond, of als er iets is waar je niet tevreden over bent, laat het ons dan weten in de reacties. Bewaar nuttige informatie in bladwijzers en plaats deze opnieuw op sociale netwerken.

Mortel op gips mengen in de video.

Gerelateerd artikel: Sierpleister voor beton.

Bronnen:

- https://kvartirnyj-remont.com/shtukaturka-iz-cementa-i-peska.html

- https://dekorshtukaturka.ru/oshtukaturivanie/rastvor-dlya-shtukaturki

- https://m-strana.ru/articles/kak-prigotovit-rastvor-dlya-shtukaturki-sten-iz-tsementa-i-peska

Met dik gips kun je niet alles goed doen. Niet meer dan 5 cm, onder zijn gewicht kan hij van de muur loslaten. Als het verschil groot is, is het beter om gipsplaat te gebruiken.

Het zal hoe dan ook loslaten als de muur niet correct is voorbereid. Vroeger gaven ze het water, en veel mensen doen dit nog steeds. Laatste eeuw. De primer beschermt het tegen delaminatie.