Pers voor brandstofbriketten: opties voor het maken van installaties voor het met uw eigen handen persen van zaagsel

Verwarmen met zaagsel of spaanders is gebruikelijk voor inwoners van ons land, geleend van Europese landen.Hun populariteit is te danken aan de lage grondstoffenkosten en hun goede specifieke calorische waarde tijdens de verbranding. Door een zelfgemaakte brikettenpers te maken, kunt u voor vrijwel niets hoogwaardige brandstof krijgen.

We zullen u vertellen hoe u een eenvoudige en goedkope machine kunt maken voor de productie van briketbrandstof. Het artikel dat wij voorstellen toont het ontwerp en geeft montagetips. De productietechnologie en vereisten voor het oorspronkelijke houtmateriaal worden gegeven.

De inhoud van het artikel:

Technologie voor het maken van briketten

De productie van pellets en briketten uit houtafval door middel van persing is een al lang bestaand proces. Daarom hoeft u bij het maken van een zelfgemaakte machine voor het verkrijgen van hoogwaardig "Europees brandhout" niets uit te vinden, maar kunt u bestaande ontwikkelingen toepassen.

Beschrijving van de fysica van het proces

Het gebruik van bulkhoutmateriaal voor verwarming vindt zijn toepassing in kleine ketelruimen en ovens. Zaagsel levert dezelfde energie als hout met een vergelijkbare massa en vochtgehalte, maar als je het in zijn natuurlijke staat opslaat, ontstaat er vuil en stof. Daarom wordt dergelijk afval tot briketten van verschillende vormen geperst.

Met enkele aannames kunnen we zeggen dat hout bestaat uit vezels (cellulose) en de bindende substantie ervan: lignine. Dankzij dit polymeer behoudt elk stukje zaagsel en spaanders zijn integriteit. Om sterke verbindingen tussen de afzonderlijke stukken tot stand te brengen, moeten ze ook aan elkaar worden gelijmd.

Tijdens het persproces wordt er een sterke druk op het zaagsel uitgeoefend, waardoor lignine vrijkomt en het materiaal in de mal bij elkaar houdt. Deze binding is natuurlijk niet zo sterk als bij massief hout, maar het is voldoende zodat de resulterende briket niet uit elkaar valt.

De hoeveelheid lignine in hout ten opzichte van de droge massa is afhankelijk van de boomsoort:

- spar: 30%;

- grenen: 27%;

- sparren: 27%;

- esp: 22%;

- berk: 19%.

Hoe hoger het percentage lignine, hoe minder druk er nodig is om het vrij te geven. Daarom is het gemakkelijker om zelfstandig briketten te produceren op basis van zaagsel van spar dan van berk.

Naast de klassieke productiepers bulkbrandstoffen Er is ook een extrusiemachine. De essentie van zijn werk is dat de substantie, onder invloed van een schroef, door een geleidelijk smaller kanaal gaat.

Hierdoor ontstaat een zeer hoge druk. Het thuis implementeren van deze optie is echter complex en vereist specifieke kennis, dus het is beter om je te concentreren op modellen met een mal.

Gebruik van lijm

Bij de industriële productie van geperste brandstof worden machines gebruikt om druk te creëren in het bereik van 500 – 3000 atm. Sommige fabrikanten (bijvoorbeeld het Duitse bedrijf RUF) vormen een briket door een combinatie van compressie met een kracht van 2000 atm. en het verwarmen van de grondstoffen tot een temperatuur van 150°C. De dichtheid van dergelijke producten bereikt 1,2 kg/dm3.

Als u met uw eigen handen een brikettenpers maakt van afvalmateriaal, kunt u dergelijke kenmerken niet bereiken. Daarom zullen de producten zeker een lagere dichtheid hebben en gevoeliger zijn voor afbrokkelen.

Compenseer een onvoldoende afgifte van lignine en bereik meer sterkte zaagselbriketten mogelijk door toevoeging van lijm van een derde partij, zoals:

- Drijfmest. De vereiste massafractie van dit bindmiddel opgelost in water bedraagt 5 tot 10% van het totale gewicht.

- Nat golfkarton.

- De goedkoopste behanglijm verdund in water.

Het percentage golfkarton of lijm wordt experimenteel bepaald, omdat dit afhangt van de grootte van het zaagsel, de vochtigheid ervan en de druk die in de mal wordt gecreëerd.

Eisen aan gebruikte grondstoffen

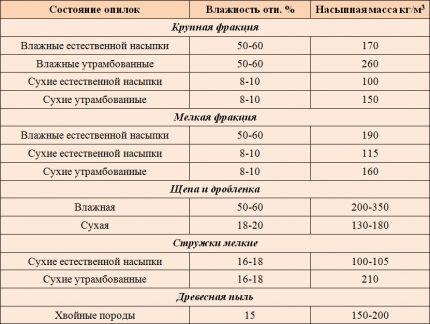

Zelfs bij gebruik van industriële apparatuur is het moeilijk om hoogwaardige briketten of pellets uit houtafval te verkrijgen als de dikte ervan meer dan 4 mm bedraagt. De grootte van het materiaal voor zelfgemaakte apparaten moet kleiner zijn. Dit komt door een lagere druk en een gebrek aan verwarming van de grondstof.

Idealiter mogen de zaagseldiameter en de spaandikte niet meer dan 2 mm bedragen. De overgrote meerderheid van het houtafval voldoet aan deze parameters.

Maar er zijn momenten waarop de grondstoffen verstopt raken met kleine takken, houtsnippers of wanen (stukjes schors). Voordat u gaat persen, moet u, om een homogene massa te verkrijgen, een voorbereidende voorbereiding uitvoeren: het materiaal verpletteren door het door een breker te halen.

Om een goede brikettendichtheid te bereiken, moet u grondstoffen vermijden die verstopt zijn met gras, zand of aarde. De bodemvegetatieve laag heeft, in tegenstelling tot klei, geen adstringerende eigenschappen, waardoor het geperste product gemakkelijk zal afbrokkelen.

Je moet ook voldoen aan de procentuele verhouding van de hoeveelheid schors - deze mag niet meer dan 5% zijn. Het is onmogelijk om dit te meten, maar visueel lijkt zaagsel met een aanzienlijke hoeveelheid afname donkerder. Het zaagsel moet droog zijn. Een verhoogde luchtvochtigheid leidt tot een grotere losheid van de briketten en een afname van de specifieke calorische waarde ervan.

U kunt de grondstoffen in de zomer in de zon of in een geventileerde ruimte drogen. In de winter moet het drogen worden uitgevoerd in een veranda of een andere bijkeuken met een enigszins positieve temperatuur. Voor een intensere verdamping kunt u gebruik maken van geforceerde ventilatie.

Als de druk in een zelfgemaakte pers voor het maken van briketten uit zaagsel onvoldoende is om lignine vrij te geven, worden de grondstoffen niet gedroogd, maar samen met een extra bevestigingsmiddel in water gedrenkt. In dit geval wordt een betere homogeniteit bereikt tijdens het mengen en wordt overtollig vocht verwijderd tijdens het verdichten.

Basiselementen van de pers

De belangrijkste elementen van een gewone pers zijn een mal (een glas waarin de bulksubstantie wordt geplaatst), een zuiger en een drukcreërend mechanisme. Het is niet moeilijk om ze zelf te maken, omdat ze typisch zijn voor briketteermachines.

Schimmel apparaat

Het glas waarin zaagsel of spaanders worden gegoten, wordt een mal of kamer genoemd.De parameters van de briket zijn afhankelijk van de geometrie.

Typisch is de kamer opgebouwd uit stukjes ronde of gevormde stalen buis. De basis van de zuiger, die het glas binnendringt, wordt uit een dikwandige (minimaal 3 mm dikke) plaat gesneden.

Bij het maken van een mal moet je rekening houden met de verhouding van de volgende hoeveelheden:

- dwarsdoorsnede van de mal (s, cm2);

- uitgeoefende druk op de zuiger (u, kgf);

- specifieke druk op grondstoffen (p, kgf/cm2).

Deze hoeveelheden zijn gerelateerd door de relatie:

p=u/s

Briketten met een extra bindmiddel behouden hun vorm goed als ze worden gevormd bij een specifieke druk van meer dan 150 atm. (1 atm. ≈ 1 kgf/cm2). Op basis van de mogelijkheid van de kracht die door de zuiger wordt gegenereerd, wordt het dwarsdoorsnedeoppervlak van de kamer berekend.

Als er bijvoorbeeld een hydraulische krik van 10 ton is, dan:

S < u / P = 10000 / 150 = 67cm2.

Voor dergelijke omstandigheden is een vierkante profielbuis met een zijlengte van 80 mm of een ronde buis met een nominale diameter tot 90 mm geschikt.

De lengte van de resulterende briket (l) is afhankelijk van de hoogte van de mal (H), dichtheid van grondstoffen in de oorspronkelijke droge (Q1) en gebriketteerd (Q2) voorwaarde:

l = h * (q1 /Q2)

Bovendien kunt u na de eerste compressie de chips opnieuw in het glas gieten en de procedure herhalen. Op deze manier kunt u de lengte van het resulterende product bijna op de hoogte van de perskamer brengen.

Tijdens het samenpersen van zaagsel komt er vocht vrij uit de briket. Om ervoor te zorgen dat het vrij naar buiten kan komen, is de kamer geperforeerd met kleine maar vaak op afstand geplaatste gaten.

Nadat de briket is gevormd, moet deze uit de vorm worden verwijderd. Het gebruik van een veer en een dubbele bodem, zoals vaak wordt aanbevolen op internet, is onpraktisch. Hoge druk drukt de veer volledig samen, waardoor na verloop van tijd de vorm ervan vervormt, waardoor deze zijn eigenschappen verliest.

Daarom moet je een afneembare bodem van de mal maken en de briket eruit duwen, of een opvouwbare beker bouwen. In het tweede geval moet je van een staaf een extra shirt voor hem maken.

Beschikbare methoden om druk te creëren

Er zijn drie veelgebruikte manieren om druk te bereiken die zeer geschikt zijn voor een zelfgemaakte brandstofbrikettenpers: met behulp van een hendel, een hydraulische vijzel of een schroef. Elk van hen is op zijn eigen manier goed, en de implementatie ervan in de praktijk is niet erg moeilijk.

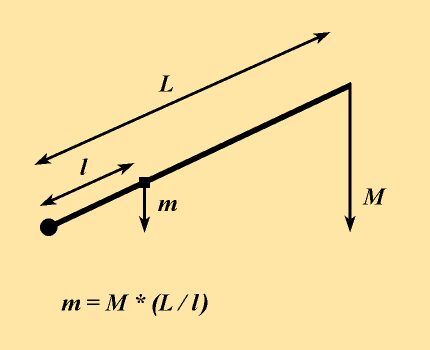

Gebruik van spierkracht en hefboomwerking

Meestal wordt een metalen buis als hefboom gebruikt. Het mag niet buigen onder invloed van menselijke spierkracht. Een versterkte waterleiding met een diameter van 40 of 50 mm met een wanddikte van 4 - 4,5 mm is bijvoorbeeld geschikt.

De lengte van de hefboom en de afstand van het draaipunt tot de verbinding met de zuiger worden niet alleen gekozen op basis van het bereiken van de gewenste druk. Een andere belangrijke parameter is de onderdompelingsdiepte van de zuiger in het glas (h, cm).

Het wordt berekend met behulp van de formule:

h = R * (l / L)

Hier is R (cm) de hoogte waarop het uiteinde van de hendel zal vallen.

Het is raadzaam om de structuur zo te maken dat de onderdompelingsdiepte van de zuiger voldoende is om een briket te vormen zonder herhaalde compressie met voorafgaande toevoeging van materiaal. Dit zal de productiesnelheid aanzienlijk verhogen.

De vereiste onderdompelingsdiepte van de zuiger (h, cm) kan worden berekend wetende dat de initiële droogtijd (q1) en gebriketteerd (q2) dichtheid van grondstoffen en hoogte van het glas (H):

h = H * (1 – q1 /Q2)

Als er om wat voor reden dan ook een fout optreedt (meestal als gevolg van een onjuiste bepaling van de initiële dichtheid van de grondstof) en de onderdompelingsdiepte van de zuiger niet voldoende is om het product de vereiste hardheid te geven, dan is het niet nodig om de vloeistof te verteren. gehele structuur.

U kunt de hoogte van het glas verkleinen of, door zaagsel toe te voegen, één briket in twee of drie passages persen.

Toepassing van hydraulische krik

Om een sterke druk te creëren, worden hydraulische apparaten gebruikt, zoals de gebruikelijke flesvijzels. In een huishouden met een auto of andere apparatuur zijn dergelijke hydraulische units in de regel beschikbaar, maar hun draagvermogen kan onvoldoende zijn.

Jacks zijn goedkoop. Zo kunnen modellen ontworpen voor 30-40 ton worden gekocht voor minder dan 5000 roebel. En met dergelijke indicatoren is het al mogelijk om briketten met een grote doorsnede of meerdere (3-5) exemplaren van normaal formaat tegelijk te verkrijgen.

Om meerdere briketten tegelijkertijd te produceren, wordt het benodigde aantal mallen op een rij geplaatst. Het middelste bewegende frame moet sterk zijn, zodat het na verloop van tijd niet doorbuigt. Het kan het beste worden gemaakt van een I-balk of dikwandige profielbuis.

Het persproces zelf duurt langer dan bij gebruik van een hefboomontwerp. Door het gebruik van een krachtige hydraulische vijzel kan echter een veel grotere specifieke druk op het werkstuk worden bereikt. De briketten zijn gelijkmatiger en dichter en hebben al een aantrekkelijke presentatie.

Schroefdrukmechanisme

Het werkingsprincipe van een handmatige schroefpers is vergelijkbaar met een hefboompers, alleen de uitgeoefende kracht wordt overgebracht onder een hoek van 90°. Hoe groter de diameter van de handgreep en hoe kleiner de spoed, hoe groter de drukverhogingsfactor.

Door dit ontwerp kan er ook een grotere druk worden gegenereerd dan bij een op een hefboom gebaseerde machine. Het grote nadeel is de langzaamste werksnelheid van de gepresenteerde opties.

De voordelen zijn echter onder meer:

- eenvoud van ontwerp;

- de mogelijkheid om zo'n pers voor weinig geld te kopen met kleine aanpassingen voor briketbehoeften;

- kleine maat.

Wanneer u met een schroefpers werkt, mag u deze niet “helemaal” gebruiken, wanneer de fysieke kracht niet langer voldoende is om het mechanisme te draaien. In dit geval werkt de door een persoon uitgeoefende kracht aan de ene kant op de draad, en aan de andere kant (bij 90°) is de weerstandskracht van de resulterende briket. Dit zal leiden tot snelle draadslijtage of breuk.

Om het niet te overdrijven en het mechanisme niet te breken, moet u voldoende resultaat behalen op testkopieën en een houder installeren of een markering op de draad aanbrengen met een marker, waardoor de maximaal toegestane positie wordt gemarkeerd.

Conclusies en nuttige video over het onderwerp

Een zelfgemaakte hendelpers maken.Productie van de belangrijkste onderdelen en beschrijving van het werkingsprincipe:

Verfijning van het machineontwerp en het brikettenpersproces zelf:

Machine voor gelijktijdige productie van meerdere briketten op basis van een hydraulische vijzel:

Het is niet moeilijk om zelf een zaagselbriketmachine te maken. Voor het creëren van druk kunt u ervoor kiezen om een hefboom-, hydraulisch of schroefprincipe te gebruiken. Maar we moeten niet vergeten dat de kwaliteit van de vervaardigde producten niet alleen afhangt van het geassembleerde mechanisme, maar ook van de bereiding van grondstoffen.

Een correct opgezet proces zal u helpen uw boerderij te voorzien van hoogwaardige en goedkope brandstof en zelfs de verkoop ervan te organiseren.

Wil je vertellen hoe je met je eigen handen briketten hebt gemaakt om te verwarmen? Heeft u waardevolle aanbevelingen over het onderwerp van het artikel die u wilt delen met bezoekers van de site? Schrijf opmerkingen in het onderstaande blok, plaats hier foto's en stel vragen.

Principes van berekeningen en formules (eenvoudig), bedankt daarvoor. Omdat ik echter genoeg van alles had gezien (rekening houdend met het feit dat ik nooit iets met mijn handen hoefde te doen), moest ik een handpers naar eigen ontwerp uitvinden en deze ook uitvoeren (met mijn eigen handen), ondanks de feit dat de taak werd gesteld “van wat beschikbaar is”, in de kelder van de garage). Ja, alles is gelukt.En het ontwerp bleek zo origineel dat geen enkele video (en ik heb ze bekeken - wauw!) Er is zelfs niets in de buurt!!! :)) Mensen die geïnteresseerd waren in dit onderwerp zeggen ook dat ze nog nooit zoiets hebben gezien ! Maar in de winter zal de pers tot het uiteindelijke idee moeten worden gebracht, dat wil zeggen om de mogelijkheid van zowel hydraulica als pneumatiek toe te voegen, dat wil zeggen, het idee is universaliteit en maximaal gemak, keuze en variatie, kortom: - wat uw keuze ook is lievelingswensen :))! Trouwens: - er zit één zuiger op de hendel, en er zijn negen matrijzen (vormmatrijzen)! , echter, zoveel als je wilt - minstens één, minstens twee, minstens zes, minstens negen, maar je kunt er meer hebben, als iemand het nodig heeft :)) Ongeveer hetzelfde! Ik geloof dat je een patent kunt aanvragen, maar in je kleine huis (waarom het zou STERVEN) wil je geen patent aanvragen! (Ik ben de Russische generos beu!) Het is gemakkelijker voor moeder in Rusland! (in Rusland gebruiken ze mijn ideeën echter al, hoewel ze de documentatie hebben gestolen! En het BBP zelf - de faciliteit werd met veel tamtam geopend!!! En dit is de onze, van Novorossiya!!! trouwens, transnationale bedrijven Ik heb het al dichtgeslagen en gebruikt! Maar dit is een heel ander gebied en heeft absoluut niets te maken met brandstofbriketten. In mijn hoofd hebben deze ontwikkelingen zich echter opgestapeld..., om de een of andere reden zijn westerse ingenieurs er niet aan toegekomen,) Sorry voor de gedetailleerde opmerking.