Hvordan velge glassfiberrør: produksjonsspesifikasjoner og gjennomgang av ledende produsenter

Takket være kombinasjonen av de positive egenskapene til glass og polymerer, har glassfiberrør nesten ubegrensede bruksmuligheter - fra å arrangere ventilasjonskanaler til å legge petrokjemiske ruter.

I denne artikkelen vil vi vurdere hovedegenskapene til glassfiberrør, markeringer, produksjonsteknologier for polymerkompositter og sammensetningene av bindende komponenter som bestemmer komposittens virkeområde.

Vi vil også presentere viktige utvalgskriterier, og ta hensyn til de beste produsentene, fordi en viktig rolle i produktkvalitet spilles av produsentens tekniske evner og omdømme.

Innholdet i artikkelen:

Generelle egenskaper av glassfiber

Glassfiber er et plastmateriale som inneholder glassfiberkomponenter og et bindemiddel (termoplastiske og herdeplastiske polymerer). Sammen med sin relativt lave tetthet har glassfiberprodukter gode styrkeegenskaper.

I løpet av de siste 30-40 årene har glassfiber blitt mye brukt til produksjon av rørledninger til ulike formål.

Motorveiene kombinerer egenskapene til glass og polymerer:

- Lett vekt. Gjennomsnittlig vekt av glassfiber er 1,1 g/cc. Til sammenligning er den samme parameteren for stål og kobber mye høyere - henholdsvis 7,8 og 8,9. På grunn av dens letthet, er installasjonsarbeid og transport av materiale lettere.

- Korrosjonsbestandighet. Komponentene i kompositten har lav reaktivitet og er derfor ikke utsatt for elektrokjemisk korrosjon og bakteriell nedbrytning. Denne kvaliteten er et avgjørende argument til fordel for glassfiber for underjordiske forsyningsnett.

- Høye mekaniske egenskaper. Den absolutte strekkfastheten til kompositten er dårligere enn stål, men den spesifikke styrkeparameteren er betydelig bedre enn termoplastiske polymerer (PVC, HDPE).

- Værbestandighet. Grensetemperaturområde (-60 °C..+80 °C), behandling av rør med et beskyttende lag av gelcoat sikrer immunitet mot UV-stråler. I tillegg er materialet motstandsdyktig mot vind (grense – 300 km/t). Noen produsenter hevder at deres rørdeler er seismisk motstandsdyktige.

- Brannmotstand. Ikke-brennbart glass er hovedkomponenten i glassfiber, så materialet er vanskelig å antenne. Ved brenning frigjøres ikke den giftige gassen dioksin.

Glassfiber har lav varmeledningsevne, noe som forklarer dens varmeisolasjonsegenskaper.

Etter hvert som innerveggene slipes, blir fibrene blottlagt og brytes av - partikler kan komme inn i det transporterte mediet.

Teknologier for produksjon av glassfiberrør

De fysiske og mekaniske egenskapene til det ferdige produktet avhenger av produksjonsteknikken. Komposittarmering produseres ved fire forskjellige metoder: ekstrudering, pultrudering, sentrifugalstøping og kveil.

Teknologi #1 - ekstrudering

Ekstrudering er en teknologisk prosess basert på kontinuerlig pressing av deigaktig eller høyviskøst materiale gjennom et formingsverktøy. Harpiksen blandes med knust glassfiber og en plastherder, og mates deretter inn i ekstruderen.

En høyytelses ekstruderingslinje gjør det mulig å få rammeløse komposittprodukter til en lav pris, men etterspørselen etter den er begrenset på grunn av lave mekaniske egenskaper. Grunnlaget for polymermatrisen er polypropylen og polyetylen.

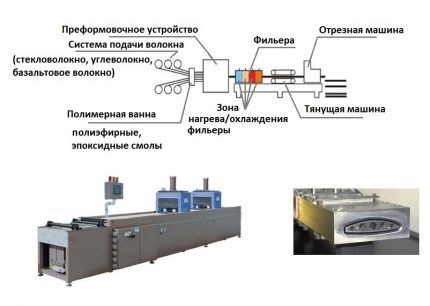

Teknologi #2 - pultrudering

Pultrusion er en teknologi for å produsere lange komposittelementer med liten diameter med konstant tverrsnitt. Ved å gå gjennom en oppvarmet formingsform (+140 °C), blir deler laget av glassfibermateriale impregnert med termoherdende harpiks "trukket ut".

I motsetning til ekstruderingsprosessen, hvor den avgjørende innflytelsen er trykk, spilles denne rollen i en pultrusiv enhet av trekkaksjonen.

Teknologisk prosess:

- Fibertråder fra spoler mates inn i et polymerbad, hvor de er impregnert med termoplastiske harpikser.

- De behandlede fibrene passerer gjennom en preformingsenhet - trådene er justert og får ønsket form.

- Den uherdede polymeren kommer inn i formen. Ved å bruke flere varmeovner opprettes den optimale modusen for polymerisering og tegnehastigheten velges.

Det herdede produktet trekkes av en tegnemaskin og sages i segmenter.

Karakteristiske trekk ved pultruderingsteknologi:

- polymerer som kan bearbeides — epoksy, polyesterharpikser, vinyler;

- tegnehastighet — bruken av innovative optimaliserte "pultrusion"-polymerer gjør det mulig å fremskynde bruddet til 4-6 m/min. (standard – 2-3 m/min.);

- arbeidsområde oppkjøring: minimum – 3,05*1 m (trekkkraft opp til 5,5 t), maksimum – 1,27*3,05 m (trekkkraft – 18 t).

Utgangen er et rør med perfekt glatte ytre og indre vegger, høye styrkeegenskaper.

Ulempene med metoden er ikke knyttet til kvaliteten på det opprinnelige produktet, men til selve teknologien.Argumenter mot: høye kostnader og varighet av produksjonsprosessen, umulighet å produsere rør med stor diameter designet for betydelige belastninger.

Teknologi #3 - sentrifugalstøping

Sveitsisk selskap Hobas utviklet og patenterte sentrifugalformasjonsteknikken. I dette tilfellet utføres produksjonen fra den ytre veggen av røret til den indre veggen ved hjelp av en roterende form. Rørledningen inneholder: knuste glasstråder, sand og polyesterharpikser.

Råvarer mates inn i en roterende matrise - strukturen til den ytre overflaten av rørledningen dannes. Under produksjonen blandes faste komponenter, fyllstoff og glassfiber inn i den flytende harpiksen - under påvirkning av en katalysator skjer polymerisasjonen raskere.

Ytterligere fordeler:

- høy nøyaktighet av dimensjonene til det opprinnelige produktet (det indre tverrsnittet av den roterende formen tilsvarer den ytre diameteren til det ferdige produktet);

- evnen til å støpe en vegg av hvilken som helst tykkelse;

- høy ringstivhet av polymerkompositten;

- oppnå en jevn overflate utvendig og innvendig i rørdeler.

Ulempen med sentrifugalproduksjon av glassfiberrør er energiintensitet og høye kostnader for sluttproduktet.

Teknologi #4 - progressiv vikling

Den mest populære teknikken er kontinuerlig vikling. Røret lages ved å alternere doren med glassfiber og polymerer med kjøleprosesser. Produksjonsmetoden har flere undertyper.

Spiralringteknologi

Fiberstableren er en spesiell ring, rundt omkretsen som det er dyser med gjenger.

Arbeidselementet beveger seg kontinuerlig langs den bevegelige rammens akse og fordeler fibrene langs de spiralformede linjene.

Hovedfordelene med metoden:

- jevn styrke over hele overflaten av motorveien;

- utmerket toleranse for strekkbelastninger - sprekker er utelukket;

- opprettelse av produkter med variable diametre og seksjoner med komplekse konfigurasjoner.

Denne teknikken gjør det mulig å oppnå høyfaste rør designet for drift under høyt trykk (pumpe- og kompressortekniske nettverk).

Spiral tape vikling

Teknikken er lik den forrige, forskjellen er at stableren mater et smalt bånd av fibre. Et tett forsterkningslag oppnås ved å øke antall passeringer.

Produksjonen innebærer billigere utstyr enn spiralringmetoden, men "tape" vikling har et par betydelige ulemper:

- begrenset ytelse;

- Løs legging av fibre reduserer styrken på rørledningen.

Spiral-tape-metoden er relevant for produksjon av rørdeler under lavt, moderat trykk.

Langsgående-tverrgående metode

Kontinuerlig vikling utføres - stableren plasserer langsgående og tverrgående fibre samtidig. Det er ingen omvendt bevegelse.

Egenskaper ved metoden:

- brukes først og fremst når du lager rør med et tverrsnitt på opptil 75 mm;

- det er mulighet for å stramme de aksiale gjengene, på grunn av hvilken styrke oppnås, som med spiralmetoden.

Lengde-tverrgående teknologi er svært produktiv. Maskinene lar deg endre forholdet mellom aksial- og ringarmering i et bredt spekter.

Tverrlags tverrlangsgående teknologi

Utviklingen av Kharkov-ingeniører er etterspurt blant innenlandske produsenter. Med skrå vikling produserer stableren et "slør" som består av en bunt med forbindelsestråder. Båndet mates inn på rammen i en liten vinkel, overlappende med forrige sving - en ringforsterkning dannes.

Etter fullføring av behandlingen av hele doren, rulles fibrene med ruller - de gjenværende bindende polymerene fjernes, og det forsterkende belegget komprimeres.

Funksjoner ved skrå rifling:

- tetthet av glassfiber;

- ubegrenset diameter på produserte rør;

- høye dielektriske egenskaper på grunn av fravær av kontinuerlig forsterkning langs aksen.

Elastisitetsmodulen til "kryss-lags" glassfiber er dårligere enn andre teknikker. På grunn av risikoen for mellomlagssprekker kan metoden ikke implementeres når man lager rørledninger under høyt trykk.

Parametre for valg av glassfiberrør

Valget av glasskomposittrør er basert på følgende kriterier: stivhet og designtrykk, type koblingskomponent, designtrekk ved veggene og tilkoblingsmetode.Vesentlige parametere er angitt i de medfølgende dokumentene og på hvert rør - forkortede markeringer.

Hardhet og trykkklassifisering

Stivheten til glassfiber bestemmer materialets evne til å motstå ytre belastninger (tyngde av jord, trafikk) og trykk på veggene fra innsiden. I henhold til ISO-standardisering er rørdeler klassifisert i flere stivhetsklasser (SN).

Graden av stivhet øker ettersom veggtykkelsen til glassfiberrørledningen øker.

Klassifisering etter nominelt trykk (PN) viser graderingen av produktene i forhold til det sikre væsketrykket ved en temperatur på +20 ° C gjennom hele levetiden (ca. 50 år). Måleenheten for PN er MPa.

Noen produsenter, som Hobas, angir kombinerte egenskaper for to parametere (trykk og hardhet) ved å bruke en brøkdel. Rør med et arbeidstrykk på 0,4 MPa (klasse PN - 4) med en hardhetsgrad (SN) på 2500 Pa vil merkes - 4/2500.

Type bindemiddel

Ytelsesegenskapene til røret avhenger i stor grad av typen bindemiddel. I de fleste tilfeller brukes polyester- eller epoksytilsetningsstoffer.

Funksjoner av PEF-permer

Veggene er laget av termoherdende polyesterharpikser forsterket med glassfiber og sandtilsetningsstoffer.

Polymerene som brukes har viktige egenskaper:

- lav toksisitet;

- herding ved romtemperatur;

- pålitelig vedheft til glassfiber;

- kjemisk treghet.

Komposittrør med PEF-polymerer er ikke utsatt for korrosjon og aggressive miljøer.

Egenskaper til epoksyharpiks

Bindemiddelet gir materialet økt styrke. Temperaturgrensen for kompositter med epoksider er opptil +130 °C, maksimalt trykk er 240 atmosfærer.

En ekstra fordel er nesten null termisk ledningsevne, så de sammensatte linjene krever ikke ekstra termisk isolasjon.

Veggdesign av komposittrør

I henhold til deres design er de delt inn i: ett-, to- og trelags glassfiberrør.

Kjennetegn på enkeltlagsprodukter

Rørene har ikke en beskyttende foring, på grunn av dette er de lave i pris. Funksjoner av rørdeler: umulig å bruke i regioner med vanskelig terreng og hardt klima.

Disse produktene krever også nøye installasjon - grave en stor grøft, ordne en sand "pute". Men kostnadene for installasjonsarbeid øker på grunn av dette.

Funksjoner av dobbeltlagsrør

Produktene er foret fra innsiden med et filmbelegg - polyetylen med høy tetthet. Beskyttelsen øker kjemisk motstand og forbedrer ledningens tetthet under ytre belastninger.

Driften av ventiler i oljeindustrielle rørledninger har imidlertid avslørt svakhetene ved to-lags modifikasjoner:

- utilstrekkelig vedheft mellom det strukturelle laget og foringen - brudd på veggenes soliditet;

- forringelse av elastisiteten til den beskyttende filmen ved temperaturer under null.

Ved transport av et gassholdig medium kan foringen flasse av.

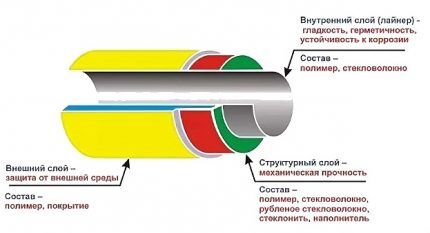

Parametre for tre-lags rør

Struktur av glassfiberrør:

- Ytre polymerlag (tykkelse 1-3 mm) – økt mekanisk og kjemisk motstand.

- Strukturelt lag – et strukturelt lag som er ansvarlig for styrken til produktet.

- Foring (tykkelse 3-6 mm) – indre skall laget av glassfiber.

Det indre laget gir jevnhet, tetthet og jevner ut sykliske svingninger i indre trykk.

Metode for sammenkobling av glassfibernett

Basert på tilkoblingsmetoden er utvalget av komposittrørdeler delt inn i 4 grupper.

Gruppe nr. 1 - muffe-tappskjøt

Elastiske gummipakninger er montert i gjensidige spor på endepiggene til rørene. Seteringene er formet ved hjelp av elektronisk styrt utstyr, noe som sikrer nøyaktig plassering og dimensjoner.

Gruppe nr. 2 - klokketapp med tetning og stopper

Ved konstruksjon av en overjordisk rørledning er det nødvendig å kompensere for effekten av aksiale krefter på rørledningen. For dette formålet, i tillegg til forseglingen, er det plassert en stopper.Elementet er laget av metallkabel, polyvinylklorid eller polyamid.

Gruppe nr. 3 - flenstilkobling

Sammenføyning av en komposittrørledning med formede beslag eller metallrør. Forbindelsesdimensjonene til glassfiberflenser er regulert GOST 12815-80.

Gruppe nr. 4 - limfiksering

Permanent tilkoblingsmetode - en sammensetning av forsterkende glassmaterialer med tillegg av en "kald" herdende polyesterkomponent påføres endene. Metoden sikrer linjens styrke og tetthet.

Merking av det beskyttende indre laget

Fremgangsmåten for produksjon av rørprodukter gjør det mulig å produsere produkter med forskjellige sammensetninger av det indre laget, som bestemmer motstanden til rørledningen mot det transporterte mediet.

Innenlandske produsenter bruker følgende merkinger for beskyttende belegg.

Bokstavbetegnelsen gjenspeiler det tillatte bruksomfanget:

- EN – transport av væske med slipemidler;

- P – tilførsel og fjerning av kaldt vann, inkludert drikkevann;

- X – bruk i kjemisk aggressive gass- og væskemiljøer er tillatt;

- G – varmtvannsforsyningssystemer (grense 75 °C);

- MED – andre væsker, inkludert de med høy surhet.

Det beskyttende belegget påføres i et lag på opptil 3 mm.

Gjennomgang av produkter fra ledende produsenter

Blant utvalget av produkter som presenteres, er det anerkjente merker med mange års positivt omdømme. Disse inkluderer produkter fra følgende selskaper: Hobas (Sveits), Steklokompozit (Russland), Amiantit (en bedrift fra Saudi-Arabia med produksjonsanlegg i Tyskland, Spania, Polen), Ameron International (USA).

Unge og lovende produsenter av komposittglassfiberrør: Poliek (Russland), Arpipe (Russland) og Fiberglass Pipe Plant (Russland).

Produsent #1 - HOBAS merke

Merkets fabrikker er lokalisert i USA og mange europeiske land. Hobas-gruppens produkter har fått verdensomspennende anerkjennelse for sin utmerkede kvalitet. GRT-rør med polyesterbindemiddel er produsert ved hjelp av sentrifugalstøpeteknologi fra glassfiber og umettet polyesterharpiks.

Egenskaper til Hobas komposittrør:

- diameter – 150-2900 mm;

- SN-hardhetsklasse – 630-10 000;

- PN-trykknivå – 1-25 (PN1 – rørledning uten trykk);

- tilstedeværelsen av et innvendig korrosjonsbelegg;

- motstand mot sure miljøer over et bredt pH-område.

Produksjonen av formede deler er etablert: albuer, adaptere, flensede rør og tees.

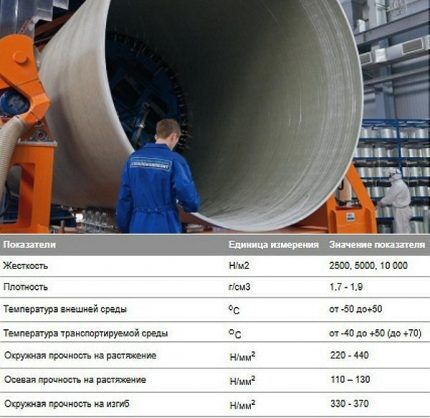

Produsent #2 - Steklokompozit selskap

Steklokompozit-selskapet har satt opp en linje for produksjon av Flowtech glassfiberrør; produksjonsteknikken er kontinuerlig vikling.

Det brukes utstyr med dobbel tilførsel av harpiksholdige stoffer.Høyteknologiske harpikser brukes til å legge det indre laget, og billigere komposisjoner påføres det strukturelle laget. Teknikken lar deg rasjonalisere materialforbruk og redusere kostnadene for produkter.

Produsent #3 - Amiantit-merke

Hovedkomponentene i Amiantit Flowtite-rør er: glassfiber, polyesterharpiks, sand. Teknikken som brukes er kontinuerlig vikling, som sikrer opprettelsen av en flerlags rørledning.

Glassfiberstrukturen inkluderer seks lag:

- ekstern vikling laget av ikke-vevet tape;

- kraftlag - hakket glassfiber + harpiks;

- mellomlag - glassfiber + sand + polyesterharpiks;

- re-lag kraft;

- foring av glasstråder og harpiks;

- beskyttende belegg laget av ikke-vevet glassfiber.

Studiene som ble utført viste høy slitebestandighet - over 100 tusen sykluser med grusbehandling utgjorde tapet av det beskyttende belegget 0,34 mm.

Produsent #4 - Poliek-selskap

Poliek LLC produserer ulike modifikasjoner av Fpipes rørprodukter laget av glassfiber. Produksjonsteknikken (kontinuerlig skrå langsgående-tverrgående vikling) gjør det mulig å lage trelagsrør opp til 130 cm i diameter.

Polymer komposittmaterialer brukes til å lage foringsrør, koblinger av vannløftende søyler, vannforsyningsrørledninger og varmesystemer.

I tillegg til glassfiberrør tilbyr markedet mange produkter laget av andre materialer - stål, kobber, polypropylen, metall-plast, polyetylen, etc. Som, på grunn av deres rimeligere pris, brukes aktivt i ulike områder av husholdningsbruk - installasjon av varmesystemer, vannforsyning, kloakk, ventilasjon, etc.

Du kan gjøre deg kjent med egenskapene til rør laget av forskjellige materialer i våre følgende artikler:

- Metall-plastrør: typer, tekniske egenskaper, installasjonsfunksjoner

- Polypropylenrør og fittings: typer PP-produkter for rørledningsmontering og tilkoblingsmetoder

- Plastventilasjonsrør for hetter: typer, deres egenskaper, bruk

- Kobberrør og beslag: typer, markeringer, trekk ved kobberrørledningsarrangement

- Stålrør: typer, utvalg, oversikt over tekniske egenskaper og installasjonsnyanser

Konklusjoner og nyttig video om temaet

Produksjonsteknologi og mulighet for bruk av glassfiberrør:

Sammenligning av kontinuerlige og periodiske fiberviklingsteknikker:

I privat boligbygging brukes glassfiberrør ganske sjelden. Hovedårsaken er de høye kostnadene sammenlignet med plast-motstykker. Men i den industrielle sfæren blir kvaliteten på kompositten verdsatt, og utslitte metalllinjer blir massevis erstattet med glassfiber..

Etter å ha lest artikkelen vår, har du fortsatt spørsmål? Spør dem i kommentarfeltet - ekspertene våre vil prøve å gi et utfyllende svar.

Eller kanskje du ønsker å supplere det presenterte materialet med relevante data eller eksempler fra personlig erfaring? Skriv din mening under denne artikkelen.

På et tidspunkt valgte jeg feil glassfiberrør for vannforsyningen og problemer, selvfølgelig påførte de meg mye. De klaget over partikler av noe ukjent i vannet, men de strømmet konstant.

Har noen brukt produktene (glassfiberrør) til dette anlegget? — https://ntt.su

Hva kan du si om kvaliteten?

Artikkelen inneholder mange unøyaktigheter både når det gjelder metoder og endelige egenskaper. Jeg håper forfatteren ikke tillot dem med vilje