Kuinka valita lasikuituputket: tuotannon erityispiirteet ja johtavien valmistajien katsaus

Lasin ja polymeerien positiivisten ominaisuuksien yhdistelmän ansiosta lasikuituputkilla on lähes rajattomat käyttömahdollisuudet - ilmanvaihtokanavien järjestämisestä petrokemian reittien rakentamiseen.

Tässä artikkelissa tarkastellaan lasikuituputkien pääominaisuuksia, merkintöjä, polymeerikomposiittien valmistustekniikoita ja sidekomponenttien koostumuksia, jotka määrittävät komposiitin toiminta-alueen.

Esittelemme myös tärkeät valintakriteerit huomioiden parhaat valmistajat, sillä tuotteen laadussa on tärkeä rooli valmistajan teknisellä kyvyllä ja maineella.

Artikkelin sisältö:

Lasikuidun yleiset ominaisuudet

Lasikuitu on muovimateriaalia, joka sisältää lasikuitukomponentteja ja sideainetäyteainetta (termoplastisia ja lämpökovettuvia polymeerejä). Lasikuitutuotteilla on suhteellisen alhaisen tiheyden lisäksi hyvät lujuusominaisuudet.

Viimeisten 30-40 vuoden aikana lasikuitua on käytetty laajalti putkistojen valmistukseen eri tarkoituksiin.

Valtatiet yhdistävät lasin ja polymeerien ominaisuudet:

- Kevyt paino. Lasikuidun keskimääräinen paino on 1,1 g/cc. Vertailun vuoksi sama parametri teräkselle ja kuparille on paljon korkeampi – 7,8 ja 8,9. Keveyden ansiosta asennustyöt ja materiaalin kuljetus helpottuvat.

- Korroosionkestävyys. Komposiitin komponenteilla on alhainen reaktiivisuus, joten ne eivät ole alttiina sähkökemialliselle korroosiolle ja bakteerien hajoamiselle. Tämä laatu on ratkaiseva argumentti lasikuidun puolesta maanalaisissa sähköverkoissa.

- Korkeat mekaaniset ominaisuudet. Komposiitin absoluuttinen vetolujuus on huonompi kuin teräksen, mutta ominaislujuusparametri on huomattavasti parempi kuin termoplastisilla polymeereillä (PVC, HDPE).

- Säänkestävyys. Rajalämpötila-alue (-60 °C...+80 °C), putkien käsittely suojaavalla gelcoat-kerroksella varmistaa suojan UV-säteiltä. Lisäksi materiaali kestää tuulta (raja – 300 km/h). Jotkut valmistajat väittävät, että niiden putkiliittimet ovat seismisen kestäviä.

- Tulenkestävä. Palamaton lasi on lasikuidun pääkomponentti, joten materiaalia on vaikea sytyttää. Poltettaessa myrkyllistä dioksiinikaasua ei vapaudu.

Lasikuidun lämmönjohtavuus on alhainen, mikä selittää sen lämmöneristysominaisuudet.

Kun sisäseinät hankauttuvat, kuidut paljastuvat ja katkeavat - hiukkaset voivat päästä kuljetettavaan väliaineeseen.

Lasikuituputkien valmistustekniikat

Valmiin tuotteen fyysiset ja mekaaniset ominaisuudet riippuvat valmistustekniikasta. Komposiittiraudoitus valmistetaan neljällä eri menetelmällä: ekstruusio, pultruusio, keskipakovalu ja kelaus.

Tekniikka #1 - suulakepuristus

Ekstruusio on teknologinen prosessi, joka perustuu tahnamaisen tai erittäin viskoosisen materiaalin jatkuvaan puristamiseen muotoilutyökalun avulla. Hartsi sekoitetaan murskattuun lasikuituun ja muovikovettimeen ja syötetään sitten ekstruuderiin.

Suorituskykyinen suulakepuristuslinja mahdollistaa kehyksettömien komposiittituotteiden valmistuksen edulliseen hintaan, mutta kysyntää sille on rajoitettu alhaisten mekaanisten ominaisuuksien vuoksi. Polymeerimatriisin perusta on polypropeeni ja polyeteeni.

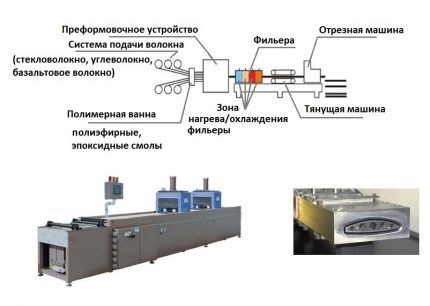

Tekniikka #2 - pultruusio

Pultruusio on tekniikka, jolla valmistetaan halkaisijaltaan pieniä komposiittielementtejä, joiden poikkileikkaus on vakio. Lämmitetyn muovaussuuttimen (+140 °C) läpi kulkiessaan lämpökovettuvalla hartsilla kyllästetystä lasikuitumateriaalista valmistetut osat "vedetään ulos".

Toisin kuin ekstruusioprosessissa, jossa määräävä vaikutus on paine, pultrusiivisessa yksikössä tämä rooli on vetotoiminnolla.

Tekninen prosessi:

- Kelojen kuitulangat syötetään polymeerikylpyyn, jossa ne kyllästetään termoplastisilla hartseilla.

- Käsitellyt kuidut kulkevat esimuotoiluyksikön läpi - kierteet ovat kohdakkain ja saavat halutun muodon.

- Kovettamaton polymeeri tulee suuttimeen. Useita lämmittimiä käyttämällä luodaan optimaalinen polymerointitila ja valitaan vetonopeus.

Kovettunut tuote vedetään vetokoneella ja sahataan segmenteiksi.

Pultruusiotekniikan erityispiirteet:

- polymeerit, joita voidaan käsitellä — epoksi, polyesterihartsit, vinyylit;

- piirustusnopeus — innovatiivisten, optimoitujen "pultruusio"-polymeerien käyttö mahdollistaa aventamisen nopeuttamisen 4-6 m/min:iin. (vakionopeus – 2-3 m/min.);

- työalueen käynnistys: minimi – 3,05*1 m (vetovoima 5,5 t asti), maksimi – 1,27*3,05 m (vetovoima – 18 t).

Lähtö on putki, jossa on täysin sileät ulko- ja sisäseinät, korkeat lujuusominaisuudet.

Menetelmän haitat eivät liity alkuperäisen tuotteen laatuun, vaan itse tekniikkaan.Argumentteja vastaan: korkeat kustannukset ja tuotantoprosessin kesto, mahdottomuus valmistaa suurihalkaisijaisia putkia, jotka on suunniteltu merkittäville kuormille.

Tekniikka #3 - keskipakovalu

Sveitsiläinen yritys Hobas kehitti ja patentoi keskipakomuodostustekniikan. Tässä tapauksessa tuotanto suoritetaan putken ulkoseinästä sisäseinään käyttämällä pyörivää muotia. Putki sisältää: murskattuja lasisäikeitä, hiekkaa ja polyesterihartseja.

Raaka-aineet syötetään pyörivään matriisiin - putkilinjan ulkopinnan rakenne muodostuu. Tuotannon aikana kiinteät komponentit, täyteaine ja lasikuitu sekoitetaan nestemäiseen hartsiin - katalyytin vaikutuksesta polymeroituminen tapahtuu nopeammin.

Lisäedut:

- alkuperäisen tuotteen mittojen korkea tarkkuus (pyörivän muotin sisäinen poikkileikkaus vastaa valmiin tuotteen ulkohalkaisijaa);

- kyky valaa minkä tahansa paksuinen seinä;

- polymeerikomposiitin korkea rengasjäykkyys;

- tasaisen pinnan saaminen putkiliitosten ulko- ja sisäpuolelle.

Lasikuituputkien keskipakotuotannon haittana on energiaintensiteetti ja lopputuotteen korkea hinta.

Tekniikka #4 - progressiivinen käämitys

Suosituin tekniikka on jatkuva käämitys. Putki muodostetaan vuorotellen karaa lasikuidun ja polymeerien kanssa jäähdytysprosesseilla. Tuotantomenetelmällä on useita alatyyppejä.

Spiraalirengastekniikka

Kuitupinoaja on erityinen rengas, jonka kehän ympärillä on kierteillä varustetut meistit.

Työelementti liikkuu jatkuvasti liikkuvan rungon akselia pitkin ja jakaa kuidut kierteisiä linjoja pitkin.

Menetelmän tärkeimmät edut:

- tasainen lujuus valtatien koko pinnalla;

- erinomainen vetolujuussietokyky - halkeamat eivät ole mahdollisia;

- halkaisijaltaan vaihtelevien ja monimutkaisten osien tuotteiden luominen.

Tämä tekniikka mahdollistaa korkean paineen alaisen käyttöön suunniteltujen lujien putkien valmistamisen (pumppu- ja kompressoritekniikan verkot).

Spiraaliteippikäämitys

Tekniikka on samanlainen kuin edellinen, ero on siinä, että pinoaja syöttää kapeaa kuitunauhaa. Tiheä vahvistuskerros saadaan aikaan lisäämällä läpikulkujen määrää.

Tuotanto sisältää halvempia laitteita kuin spiraalirengasmenetelmä, mutta "teippikäämityksellä" on pari merkittävää haittaa:

- rajoitettu suorituskyky;

- Kuitujen löysä asennus heikentää putkilinjan lujuutta.

Spiraaliteippimenetelmä on relevantti putkiliitosten valmistuksessa alhaisessa, kohtalaisessa paineessa.

Pitkittäis-poikittaismenetelmä

Jatkuva käämitys suoritetaan - pinoaja sijoittaa pitkittäiset ja poikittaiset kuidut samanaikaisesti. Käänteistä liikettä ei ole.

Menetelmän ominaisuudet:

- käytetään ensisijaisesti luotaessa putkia, joiden poikkileikkaus on enintään 75 mm;

- on mahdollisuus kiristää aksiaaliset kierteet, minkä ansiosta lujuus saavutetaan, kuten spiraalimenetelmässä.

Pitkittäis-poikittaistekniikka on erittäin tuottavaa. Koneiden avulla voit muuttaa aksiaali- ja rengasvahvistuksen suhdetta laajalla alueella.

Poikittaiskerroksen poikkipitkittäistekniikka

Kharkovin insinöörien kehittäminen on kysyntää kotimaisten valmistajien keskuudessa. Vinokäämityksen avulla pinoaja tuottaa "verhon", joka koostuu nipusta yhdistäviä lankoja. Nauha syötetään runkoon pienessä kulmassa, limittäin edellisen käännöksen kanssa - muodostuu rengasvahvistus.

Kun koko karan käsittely on valmis, kuidut rullataan teloilla - jäljellä olevat sitovat polymeerit poistetaan ja vahvistuspinnoite tiivistetään.

Viiston uurretuksen ominaisuudet:

- lasikuitujen tiheys;

- valmistettujen putkien rajaton halkaisija;

- korkeat dielektriset ominaisuudet, koska akselia pitkin ei ole jatkuvaa vahvistusta.

"Poikkikerroksisen" lasikuidun kimmomoduuli on huonompi kuin muiden tekniikoiden. Kerrosten välisen halkeamien riskin vuoksi menetelmää ei voida toteuttaa luotaessa korkeapaineisia putkistoja.

Lasikuituputkien valintaparametrit

Lasikomposiittiputkien valinta perustuu seuraaviin kriteereihin: jäykkyys ja mitoituspaine, liitososan tyyppi, seinien suunnitteluominaisuudet ja liitäntätapa.Merkittävät parametrit on ilmoitettu mukana olevissa asiakirjoissa ja jokaisessa putkessa - lyhennetyt merkinnät.

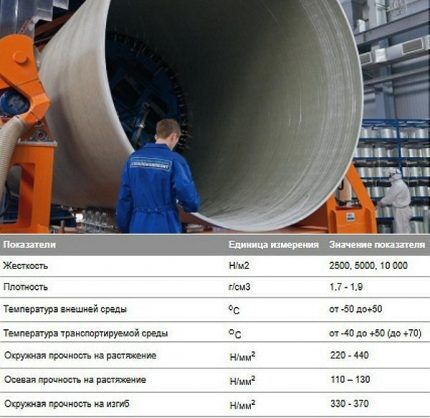

Kovuus ja paineluokitus

Lasikuidun jäykkyys määrää materiaalin kyvyn kestää ulkoisia kuormituksia (maaperän raskaus, liikenne) ja seiniin kohdistuvaa painetta sisältäpäin. ISO-standardin mukaan putkenosat luokitellaan useisiin jäykkyysluokkiin (SN).

Jäykkyysaste kasvaa lasikuituputken seinämän paksuuden kasvaessa.

Luokittelu nimellispaineen (PN) mukaan näyttää tuotteiden asteikon suhteessa turvalliseen nestepaineeseen +20 °C:n lämpötilassa niiden koko käyttöiän ajan (noin 50 vuotta). PN:n mittayksikkö on MPa.

Jotkut valmistajat, kuten Hobas, ilmoittavat kahden parametrin (paine ja kovuus) yhdistetyt ominaisuudet murto-osalla. Putket, joiden käyttöpaine on 0,4 MPa (luokka PN - 4), joiden kovuus (SN) on 2500 Pa, merkitään - 4/2500.

Sidemateriaalin tyyppi

Putken suorituskykyominaisuudet riippuvat suurelta osin sideaineen tyypistä. Useimmissa tapauksissa käytetään polyesteri- tai epoksilisäaineita.

PEF-sideaineiden ominaisuudet

Seinät on tehty lämpökovettuvista polyesterihartseista, jotka on vahvistettu lasikuitu- ja hiekkalisäaineilla.

Käytetyillä polymeereillä on tärkeitä ominaisuuksia:

- alhainen myrkyllisyys;

- kovetus huoneenlämmössä;

- luotettava tarttuvuus lasikuituihin;

- kemiallinen inertisyys.

PEF-polymeereillä varustetut komposiittiputket eivät ole alttiina korroosiolle ja aggressiivisille ympäristöille.

Epoksihartsin ominaisuudet

Sideaine antaa materiaalille lisää lujuutta. Epoksidisten komposiittien lämpötilaraja on +130 °C, maksimipaine 240 ilmakehää.

Lisäetuna on lähes nolla lämmönjohtavuus, joten kootut linjat eivät vaadi ylimääräistä lämmöneristystä.

Komposiittiputkien seinäsuunnittelu

Suunnittelunsa mukaan ne jaetaan: yksi-, kaksi- ja kolmikerroksisiin lasikuituputkiin.

Yksikerroksisten tuotteiden ominaisuudet

Putkissa ei ole suojaavaa vuorausta, minkä vuoksi ne ovat edullisia. Putkiliitosten ominaisuudet: käyttö mahdotonta alueilla, joilla on vaikea maasto ja ankara ilmasto.

Nämä tuotteet vaativat myös huolellisen asennuksen - suuren kaivannon kaivaminen, hiekkatyynyn järjestäminen. Mutta asennustöiden kustannukset kasvavat tämän vuoksi.

Kaksikerroksisten putkien ominaisuudet

Tuotteet on vuorattu sisältä kalvopinnoitteella - korkeatiheyksisellä polyeteenillä. Suojaus lisää kemikaalien kestävyyttä ja parantaa linjan tiiviyttä ulkoisten kuormitusten alla.

Öljyteollisuuden putkistojen venttiilien toiminta on kuitenkin paljastanut kaksikerroksisten muutosten heikkoudet:

- riittämätön tarttuvuus rakennekerroksen ja vuorauksen välillä - seinien lujuuden rikkominen;

- suojakalvon elastisuuden heikkeneminen pakkasessa.

Kaasua sisältävää väliainetta kuljetettaessa vuori saattaa irrota.

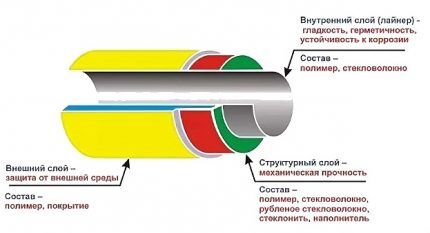

Kolmikerroksisen putken parametrit

Lasikuituputken rakenne:

- Ulkopolymeerikerros (paksuus 1-3 mm) – lisääntynyt mekaaninen ja kemiallinen kestävyys.

- Rakenteellinen kerros – rakennekerros, joka vastaa tuotteen lujuudesta.

- Liner (paksuus 3-6 mm) – lasikuidusta valmistettu sisäkuori.

Sisäkerros antaa sileyttä, tiiviyttä ja tasoittaa sisäisen paineen syklisiä vaihteluita.

Lasikuituverkkojen liitosmenetelmä

Liitäntämenetelmän perusteella komposiittiputkiliittimien valikoima on jaettu 4 ryhmään.

Ryhmä nro 1 - hylsy-tappinivel

Elastiset kumitiivisteet on asennettu putkien päätypiikkien vastakkaisiin uriin. Istuinrenkaat on muodostettu elektronisesti ohjatuilla laitteilla, mikä varmistaa tarkan sijoituksen ja mitat.

Ryhmä nro 2 - tapetti tiivisteellä ja tulpalla

Maanpäällistä putkilinjaa rakennettaessa on tarpeen kompensoida aksiaalisten voimien vaikutus putkilinjaan. Tätä tarkoitusta varten tiivisteen lisäksi asetetaan tulppa.Elementti on valmistettu metallikaapelista, polyvinyylikloridista tai polyamidista.

Ryhmä nro 3 - laippaliitäntä

Komposiittiputkiston liittäminen muotoilluilla liittimillä tai metalliputkilla. Lasikuitulaippojen liitosmitat ovat säänneltyjä GOST 12815-80.

Ryhmä nro 4 - liimakiinnitys

Pysyvä liitäntämenetelmä - päihin levitetään lujitelasimateriaalien koostumus, johon on lisätty "kylmä" kovettuva polyesterikomponentti. Menetelmä varmistaa siiman lujuuden ja tiiviyden.

Suojaavan sisäkerroksen merkintä

Putkituotteiden valmistusmenetelmä mahdollistaa tuotteiden valmistamisen, joiden sisäkerroksen koostumus on erilainen, mikä määrittää putkilinjan kestävyyden kuljetettavalle väliaineelle.

Kotimaiset valmistajat käyttävät seuraavia merkintöjä suojapinnoitteissa.

Kirjainmerkintä kuvastaa sallittua käyttöaluetta:

- A – nesteiden kuljettaminen hioma-aineilla;

- P – kylmän veden, mukaan lukien juomaveden, syöttö ja poistaminen;

- X – käyttö kemiallisesti aggressiivisissa kaasu- ja nesteympäristöissä on sallittua;

- G – kuuman veden syöttöjärjestelmät (raja 75 °C);

- KANSSA – muut nesteet, mukaan lukien korkeahappoiset.

Suojapinnoite levitetään enintään 3 mm kerrokseksi.

Arvostelu johtavien valmistajien tuotteista

Esiteltyjen tuotteiden joukossa on hyvämaineisia merkkejä, joilla on monien vuosien positiivinen maine. Näitä ovat seuraavien yritysten tuotteet: Hobas (Sveitsi), Steklokompozit (Venäjä), Amiantit (Saudi-Arabiasta peräisin oleva yritys, jolla on tuotantolaitokset Saksassa, Espanjassa, Puolassa), Ameron International (USA).

Nuoret ja lupaavat komposiittilasikuituputkien valmistajat: Poliek (Venäjä), Arpipe (Venäjä) ja Fiberglass Pipe Plant (Venäjä).

Valmistaja #1 - HOBAS-merkki

Brändin tehtaat sijaitsevat Yhdysvalloissa ja monissa Euroopan maissa. Hobas-konsernin tuotteet ovat ansainneet maailmanlaajuista tunnustusta erinomaisesta laadustaan. GRT-putket polyesterisideaineella valmistetaan keskipakovalutekniikalla lasikuidusta ja tyydyttymättömistä polyesterihartseista.

Hobas-komposiittiputkien ominaisuudet:

- halkaisija - 150-2900 mm;

- SN-kovuusluokka - 630-10 000;

- PN-painetaso – 1-25 (PN1 – ei-paineinen putkisto);

- sisäisen vuorauksen korroosionestopinnoitteen läsnäolo;

- kestää happamia ympäristöjä laajalla pH-alueella.

Muotoiltujen osien tuotanto on vakiintunut: kulmakappaleet, sovittimet, laippaputket ja T-kappaleet.

Valmistaja #2 - Steklokompozit-yritys

Steklokompozit-yhtiö on perustanut linjan Flowtech-lasikuituputkien tuotantoa varten, tuotantotekniikkana on jatkuva käämitys.

Käytetään laitteita, joissa on kaksinkertainen hartsipitoisten aineiden syöttö.Sisäkerroksen asettamiseen käytetään huipputeknisiä hartseja, ja rakennekerrokseen levitetään halvempia koostumuksia. Tekniikan avulla voit järkeistää materiaalin kulutusta ja vähentää tuotteiden kustannuksia.

Valmistaja #3 - Amiantit-merkki

Amiantit Flowtite -putkien pääkomponentit ovat: lasikuitu, polyesterihartsi, hiekka. Käytetty tekniikka on jatkuva käämitys, joka varmistaa monikerroksisen putkilinjan luomisen.

Lasikuiturakenne sisältää kuusi kerrosta:

- kuitukangasteipistä valmistettu ulkoinen käämitys;

- tehokerros - hienonnettu lasikuitu + hartsi;

- keskikerros - lasikuitu + hiekka + polyesterihartsi;

- uudelleen kerroksen teho;

- vuori lasilankaa ja hartsia;

- lasikuitukankaasta valmistettu suojapinnoite.

Suoritetut tutkimukset osoittivat korkeaa hankauskestävyyttä - yli 100 tuhannen soran käsittelyjakson aikana suojapinnoitteen menetys oli 0,34 mm.

Valmistaja #4 - Poliek-yhtiö

Poliek LLC valmistaa erilaisia muunnelmia lasikuidusta valmistetuista Fpipes-putkituotteista. Valmistustekniikka (jatkuva vino pitkittäis-poikittainen käämitys) mahdollistaa kolmikerroksisten putkien luomisen, joiden halkaisija on enintään 130 cm.

Polymeerikomposiittimateriaaleja käytetään koteloputkien, vedennostopilarien linkkien, vesijohtojen ja lämmitysjärjestelmien luomiseen.

Lasikuituputkien lisäksi markkinoilla on monia muista materiaaleista valmistettuja tuotteita - terästä, kuparia, polypropeenia, metallimuovia, polyeteeniä jne. Joita edullisemman hinnan vuoksi käytetään aktiivisesti kotitalouksien eri alueilla - lämmitysjärjestelmien asennuksessa, vesihuollossa, viemärissä, ilmanvaihdossa jne.

Voit tutustua eri materiaaleista valmistettujen putkien ominaisuuksiin seuraavissa artikkeleissamme:

- Metalli-muoviputket: tyypit, tekniset ominaisuudet, asennusominaisuudet

- Polypropeeniputket ja -liittimet: PP-tuotteiden tyypit putkistojen kokoonpanoon ja liitäntämenetelmiin

- Muoviset tuuletusputket huppuihin: tyypit, niiden ominaisuudet, käyttö

- Kupariputket ja liittimet: tyypit, merkinnät, kupariputkijärjestelyn ominaisuudet

- Teräsputket: tyypit, valikoima, yleiskuvaus teknisistä ominaisuuksista ja asennusviiveistä

Päätelmät ja hyödyllinen video aiheesta

Valmistustekniikka ja lasikuituputkien käyttökelpoisuus:

Jatkuvan ja jaksollisen kuidun käämitystekniikoiden vertailu:

Yksityisasuntojen rakentamisessa lasikuituputkia käytetään melko harvoin. Suurin syy on korkea hinta verrattuna muovisiin kollegoihin. Teollisuuden alalla komposiitin laatua kuitenkin arvostetaan ja kuluneita metallilinjoja korvataan massalla lasikuituihin..

Onko sinulla vielä kysyttävää artikkelimme lukemisen jälkeen? Kysy heiltä kommenttikentässä - asiantuntijamme yrittävät antaa kattavan vastauksen.

Tai ehkä haluat täydentää esitettyä materiaalia asiaankuuluvilla tiedoilla tai esimerkeillä henkilökohtaisesta kokemuksesta? Kirjoita mielipiteesi tämän artikkelin alle.

Valitsin aikoinaan väärät lasikuituputket vesihuoltoon ja ongelmiin, toki ne aiheuttivat minulle paljon. He valittivat vedessä tuntemattomista hiukkasista, mutta ne virtasivat jatkuvasti.

Onko kukaan käyttänyt tämän kasvin tuotteita (lasikuituputkia)? - https://ntt.su

Mitä voit sanoa laadusta?

Artikkeli sisältää monia epätarkkuuksia sekä menetelmien että lopullisten ominaisuuksien suhteen. Toivottavasti kirjoittaja ei sallinut niitä tarkoituksella