Łączenie rur plastikowych z metalowymi: analiza najlepszych metod i niuansów instalacyjnych

Czasami instalując systemy komunikacji trzeba łączyć elementy wykonane z różnych materiałów.Szczególnie powszechne w praktyce budowlanej jest łączenie rur plastikowych z metalowymi, do czego można zastosować różne metody.

Powiemy Ci, jak podłączyć plastikowy odcinek rurociągu do istniejącego systemu ze stali lub żeliwa z maksymalną niezawodnością. Szczegółowo opisujemy technologie, które pozwalają zapewnić szczelność podczas dokowania. W artykule przedstawiono urządzenia i narzędzia niezbędne do pracy.

Treść artykułu:

Powody stosowania odmiennych materiałów

Zwykle podczas układania wodociągów, kanalizacji lub innych systemów budowniczowie starają się użyć tego samego materiału. Jednak w niektórych przypadkach nie da się obejść bez połączonych struktur. Najczęstsze przyczyny są następujące.

Planowana wymiana i pilne prace naprawcze. Żeliwna komunikacja, w którą wyposażone są domy zbudowane kilkadziesiąt lat temu, stopniowo zawodzi. Z biegiem czasu elementy metalowe korodują lub zatykają się, co wymaga rutynowej lub awaryjnej wymiany.

To całkiem naturalne, że w tym przypadku stare rury żeliwne lub stalowe zastępowane są rurami polimerowymi, które są tańsze i łatwiejsze w montażu.

Budowa. Proces indywidualnej lub publicznej budowy domów wiąże się z układaniem sieci ciepłowniczych, kanalizacyjnych i wodociągowych. Często montaż różnych systemów jest wykonywany przez różne organizacje, ze względu na nieskoordynowaną pracę, podczas której na plac budowy dostarczanych jest kilka rodzajów rur - zarówno metalowych, jak i plastikowych.

Specjalne przypadki. W niektórych sytuacjach pilną potrzebą jest łączenie różnych materiałów, na przykład:

- podłączenie rurociągu do urządzeń technologicznych, których wysoka temperatura nie jest w stanie wytrzymać niskotopliwych wyrobów z tworzyw sztucznych;

- układanie autostrady w obszarach narażonych na zwiększone obciążenia, na przykład pod ruchliwymi drogami lub przy wyjeździe z garażu. W tym przypadku w trudnych obszarach układane są trwalsze elementy metalowe, a w pozostałych elementy polimerowe.

Jak widzimy, potrzeba łączenia różnych typów rur pojawia się dość często.

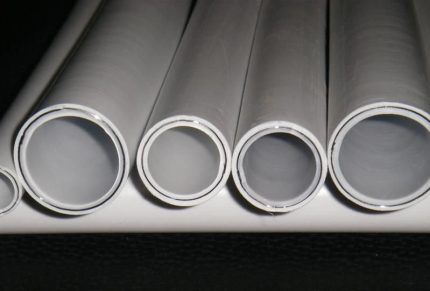

Rodzaje i właściwości rur

Aby prawidłowo połączyć rury wykonane z różnych rodzajów materiałów, należy znać główne rodzaje i właściwości takich produktów.

Opcja nr 1: metal

Elementy takie, charakteryzujące się twardością i gęstością mechaniczną, są w stanie wytrzymać znaczne obciążenia. Powszechną wadą wyrobów metalowych jest ich wysoki koszt.

Do najczęstszych opcji należą następujące typy rur.

Żeliwo Rury. Najpopularniejszy materiał, który charakteryzuje się dobrą wytrzymałością, trwałością i stosunkowo przystępną ceną.

Czynnik negatywny rury żeliwne jest kruchość, przez co produkty te wymagają ostrożnego obchodzenia się podczas przechowywania i transportu. Przed rozpoczęciem pracy ważne jest sprawdzenie elementów żeliwnych pod kątem wiórów, pęknięć i innych wad.

Stal Rury. Pod tą nazwą łączone są różne opcje produktu:

- Rury wykonane ze zwykłej stali dość łatwo pokrywają się rdzą, a także mają tendencję do zarastania przestrzeni wewnętrznej, co prowadzi do zatorów.

- Stal ocynkowana nie jest podatna na korozję, ale jest dość trudna w montażu.

- Stal nierdzewna ma najwyższe właściwości konsumenckie (odporność na substancje agresywne, wytrzymałość), ale produkty wykonane z tego rodzaju metalu są drogie i wymagają pracochłonnej obróbki.

Należy zaznaczyć, że elementy stalowe są droższe od żeliwnych.

Miedź Rury. Dość rzadka opcja, ponieważ miedziane rury mają wysoki koszt. Jednak takie wysokiej jakości elementy są czasami wykorzystywane do komunikacji (windy) przy budowie domów prywatnych.

Opcja nr 2: plastik

Do układania systemów komunikacyjnych stosuje się rury, do produkcji których stosuje się różne rodzaje polimerów. Wszystkie produkty z tworzyw sztucznych charakteryzują się tak istotnymi zaletami, jak obojętność na środowisko chemiczne (nawet agresywne), odporność na korozję, odporność na zatykanie, a także przystępna cena.

Jednocześnie wiele cech rur z tworzyw sztucznych zależy bezpośrednio od właściwości materiału, z którego są wykonane.

Najczęściej stosowane:

- Polietylen: Produkty wykonane z tego polimeru mają dobrą elastyczność i wystarczającą gęstość. Nie są jednak w stanie wytrzymać wysokich temperatur (PET mięknie już w 80 stopniach Celsjusza), co czyni je niepożądanymi do transportu gorących cieczy i gazów.

- Polipropylen: rury wykonane z tego tworzywa sztucznego są najbardziej rozpowszechnione, ponieważ materiał ten idealnie łączy niską wagę z wytrzymałością i trwałością. Elementy polipropylenowe dobrze znoszą podwyższone temperatury, co pozwala na ich zastosowanie w instalacjach ciepłej wody użytkowej nawet bez zbrojenia.

- Polichlorek winylu (PVC). Najmniej powszechna opcja, ponieważ produkty wykonane z tego plastiku są dość delikatne. Rury takie należy układać tylko w miejscach, w których nie spadają na nie żadne obciążenia, najczęściej służą do tworzenia sieci kanalizacyjnych.

Wszystkie powyższe typy rur są używane w życiu codziennym.

Opcja nr 3: metal-plastik

Materiał kompozytowy, który ostatnio zyskał duże uznanie, składa się z pięciu warstw, w tym dwóch skorup z tworzywa sztucznego (wewnętrznej i zewnętrznej), dwóch warstw kleju oraz folii aluminiowej.

Produkty takie wyróżniają się nie tylko wysokimi walorami użytkowymi (trwałość, niezawodność, lekkość), ale także pięknym wyglądem, który pozwala na użytkowanie ich bez dodatkowych wykończeń. Rury metalowo-plastikowe może być stosowany do układania różnych systemów komunikacyjnych: wodociągowych, kanalizacyjnych, grzewczych i odwadniających.

Jak podłączyć rury kanalizacyjne?

W zależności od przeznaczenia systemu elementy metalowe i polimerowe można montować na różne sposoby. Najprostszym sposobem jest połączenie rur kanalizacyjnych wykonanych z różnych materiałów.

Aby je połączyć, stosuje się specjalne produkty (plisowane mankiety, narożniki plastikowe, uszczelki), które mogą mieć różne rozmiary i konfiguracje.

Za pomocą podobnego urządzenia można łatwo zadokować rurę polimerową z żeliwną szyjką. Aby te produkty ściśle do siebie przylegały, ważne jest, aby wybrać mankiet lub marszczenie dopasowane do parametrów. Jeśli z jakiegoś powodu to się nie powiedzie, możesz użyć drobno porowatej gumy (nawet starej maty samochodowej).

Z materiału wycina się długi wąski pasek, który służy do mocowania łączników między rurami. Tę operację można wygodnie wykonać za pomocą szerokiego, nieostrzonego śrubokręta i trzeba pracować ostrożnie, ale ostrożnie, pamiętając o możliwym odkształceniu plastiku.

Zdecydowanie nie zaleca się uszczelniania elementu plastikowego w kielichu metalowym za pomocą masy uszczelniającej lub uszczelniania złącza cementem.

W pierwszym przypadku nie będzie można uzyskać szczelnego połączenia, ponieważ plastyczność polimeru spowoduje odkształcenie rury. W drugim przypadku rozszerzalność cieplna tworzywa sztucznego zakłóci dobry wynik: pod wpływem gorącej rury elementy złączne ulegną uszkodzeniu, a złącze straci swoją szczelność.

Połączenia rur grzewczych i wodociągowych

Ta opcja jest uważana za trudniejszą, ponieważ system komunikacji jest pod presją. W takim przypadku możesz zastosować kilka metod łączenia rur:

Gwintowane

W przypadku rur, których średnica nie przekracza 4 centymetrów, najlepszą opcją jest połączenie za pomocą kształtek. Takie wygodne urządzenia mogą mieć różne konfiguracje i parametry, ale mają wspólną cechę konstrukcyjną.

Jeden koniec kształtki zakończony jest gładką złączką przeznaczoną do elementu polimerowego, drugi posiada na końcu gwint wewnętrzny lub zewnętrzny przeznaczony do mocowania rury metalowej.

Dla bardziej skomplikowanych możliwości połączeń przeznaczona jest trójnik, za pomocą którego można połączyć dwa elementy plastikowe i jeden metalowy (zwykle stalowy) w jeden system.

kołnierzowe

W przypadku rur o dużej średnicy (60 cm i więcej) lepiej jest zastosować specjalne zdejmowane łączniki kołnierzowe, które składają się z dwóch identycznych części połączonych śrubami.

Pozwala to uniknąć ręcznego dokręcania gwintów, co jest trudne w przypadku dużych części, ale jednocześnie tworzy mocne, niezawodne łączniki.

Typy specjalne

Do łączenia części można zastosować inne rodzaje złączy, na przykład specjalne złączki lub złączki typu Gebo. Ta ostatnia opcja jest szczególnie zalecana w przypadku łączenia krótkich rur lub systemów znajdujących się w trudnych miejscach (na przykład blisko podłogi).

Metalowy rękaw

Do łączenia elementów plastikowych z rurami metalowymi można także zastosować specjalne urządzenie – wąż metalowy, który przeznaczony jest do pracy w wyjątkowo trudnych warunkach (wysokie ciśnienie, narażenie na działanie agresywnych substancji).

Zazwyczaj takie urządzenie stosuje się przy układaniu gazociągów lub instalowaniu instalacji w zakładach chemicznych, ale można je również zastosować w budownictwie.

Wąż metalowy, którego jednym z przykładów jest elastyczny wąż do miksera, mocuje się do metalowej rury za pomocą zwykłego gwintu (w przypadku łączenia elementów o dużej średnicy można zastosować kołnierz o odpowiednim rozmiarze). Na drugim końcu metalowego węża, który łączy się z produktem z tworzywa sztucznego, zakładana jest dodatkowa złączka z polimerową złączką.

Szczególną zaletą tej metody jest możliwość stworzenia elastycznego połączenia, dzięki któremu konstrukcja jest w stanie „ominąć” różne przeszkody.

Poniżej szczegółowo przyjrzymy się instalacji różnych typów połączeń.

Cechy montażu złączek gwintowanych

Dzięki różnym rodzajom złączek gwintowanych podczas montażu rurociągu osiąga się możliwość wykonywania najbardziej skomplikowanych zakrętów i zakrętów.

Najpopularniejszym urządzeniem do łączenia elementów polimerowych i metalowych jest złączka „amerykańska”, która dostępna jest w różnych rozmiarach. Wygodne urządzenie z plastikowym złączem i metalowym gwintem jest niezwykle łatwe w montażu i pozwala w krótkim czasie stworzyć niezawodne, szczelne połączenie.

Instrukcje instalacji krok po kroku

Aby połączyć rurę metalową z rurą polipropylenową lub inną rurą z tworzywa sztucznego, należy:

- Za pomocą specjalnej lutownicy przyspawaj tuleję złączkową do końca rurki polimerowej, a następnie poczekaj, aż złącze ostygnie.

- Przełóż metalową część na drugi koniec „amerykańskiego”, a następnie dokręć nić. Aby uszczelnić złącze, zaleca się dodatkowo owinąć je wzdłuż gwintu jedną lub dwiema warstwami taśmy FUM, pakułu lub włókna lnianego (dodatkowo można je pokryć silikonem).

- Łącznik należy zawsze dokręcać ręcznie: użycie narzędzi jest niepożądane, a nawet niebezpieczne. Specjalne wyposażenie nie pozwala w pełni kontrolować przyłożonych sił, co może prowadzić do uszkodzenia części.

- Po zakończeniu pracy ważne jest sprawdzenie wytrzymałości powstałego mocowania. Aby to zrobić, po prostu włącz wodę i upewnij się, że nie ma wycieków. Jeśli wilgoć nadal przenika przez złącze, możesz spróbować nieco mocniej dokręcić śrubę. Jeśli woda nadal płynie, należy ponownie odkręcić gwint i ponownie wykonać wszystkie manipulacje.

Kształt gotowego połączenia można zmienić poprzez zmiękczenie plastikowej części za pomocą suszarki do włosów, a następnie wykonanie wymaganego przez projekt zagięcia.

Złącze rurowe metalowe bez gwintu

Zdarzają się sytuacje, gdy plastikowa rura musi być połączona z metalowym odpowiednikiem, który nie ma gwintu.

Podobny problem można rozwiązać za pomocą specjalnego narzędzia zwanego „gwinciarką” lub „obcinaczem nici”, za pomocą którego można wykonać rowki na części wykonanej ze stali lub żeliwa.

Istnieją dwie możliwości adaptacji:

- Elektryczny, który obejmuje kilka obcinaków przeznaczonych do rur o różnych średnicach. Takie modele są wygodne i łatwe w obsłudze, ale mają wysoki koszt.

- Ręczny rozpieracz nici jest znacznie tańszy, ale praca z nim wymaga większej siły fizycznej i pewnych umiejętności.

Szczegóły dot jak wycinać gwinty na rurach, możesz przeczytać w oferowanym przez nas artykule.

Używając obcinaczy nici należy przestrzegać kilku prostych zasad:

- Narzędzia nie można używać, jeśli rura znajduje się w niewielkiej odległości od ściany.

- Elektryczny przeciągacz nici szybko się nagrzewa, dlatego przy obróbce wielu elementów trzeba będzie okresowo odpoczywać.

- Podczas pracy narzędziem ręcznym ważne jest, aby wykonywać naprzemienne ruchy, wykonując pół obrotu do przodu i jedną czwartą obrotu do tyłu, aż do przycięcia nici na żądaną długość.

Aby gwintować rurę, należy ją dokładnie oczyścić, w razie potrzeby usunąć istniejącą farbę i zeszlifować wszelkie metalowe gwinty. Następnie wyrzeźbić za pomocą narzędzia elektrycznego lub rzeźbiarskiego.

Dokładnie oczyść wycięte rowki i nasmaruj je smarem, olejem lub innym smarem, a następnie użyj ich do połączenia ze złączką.

Cechy montażu kołnierzowego

Dzięki tej opcji mocowania rur polimerowych i metalowych stosuje się specjalne odłączane urządzenia - kołnierze i zaciski. Pozwalają nie tylko stworzyć mocne połączenie, ale także zapewniają dostęp do złącza rur (w tym celu wystarczy odkręcić śruby).

Istnieje kilka opcji takich urządzeń, wśród których najczęstsze to:

- Luźne zaciski spoczywające na prostym ramieniu. Takie części są przeznaczone do montażu lekkich elementów o średnicy do 30 cm, a także do średnich i ciężkich rur, dla których liczba ta nie przekracza 15 centymetrów.

- Luźne zaciski wsparte stożkowym kołnierzem pomogą stworzyć konstrukcje z rur o średnicy nie większej niż 20 cm.

- Łączniki łopatkowe z kształtowanym kołnierzem i stalowym występem uważane są za uniwersalne, można je stosować do połączeń różnych elementów, należy jednak zwrócić uwagę na rozmiar.

- Proste ramię ze zwężającym się przejściem może znacznie zwiększyć siłę połączenia.

Niezależnie od zastosowanego modelu obejmy, aby wykonać połączenie należy przestrzegać następującego harmonogramu prac:

- Przed rozpoczęciem manipulacji ważne jest, aby wybrać element wymaganego typu, którego rozmiar odpowiadał średnicy metalowej części rurociągu.

- Należy dokładnie sprawdzić wybraną część: nie powinna ona posiadać ostrych zadziorów, które mogłyby porysować i uszkodzić raczej delikatne części z tworzywa sztucznego.

- Na rurze stalowej (metalowej) wyznacza się miejsce zamierzonego wprowadzenia, następnie jest ona starannie wycinana (krawędzie muszą być gładkie).

- Następnie na metalową część nakłada się zacisk. Aby zapewnić szczelne połączenie, dodaje się do niego gumową uszczelkę, która nie powinna wystawać poza linię cięcia o więcej niż jeden centymetr.

- Następnie należy połączyć wszystkie elementy zespołu mocującego, mocując zacisk na metalowej rurze za pomocą podobnego elementu zamontowanego na części polimerowej za pomocą śrub.

Dokręcanie śrub należy wykonywać spokojnie i równomiernie, wykonując pełny obrót gwintu i unikając stosowania nadmiernej siły, aby nie uszkodzić dość delikatnej części.

Szczegółowo opisano zastosowanie obejm przy łączeniu, naprawie rur i mocowaniu rurociągów ułożonych otwarcie. W tym artykule.

Specjalne rodzaje połączeń rurowych

W niektórych przypadkach wskazane jest stosowanie łączników z innymi rodzajami okuć. Rozważmy dwie opcje takiej pracy.

Mocowanie za pomocą specjalnego łącznika

Dość prostą część można kupić nie tylko w sklepach z materiałami budowlanymi, ale także wykonać ją samodzielnie.

Urządzenie składa się z następujących części:

- korpus wykonany z żeliwa lub wytrzymałej stali;

- dwie nakrętki, które znajdują się po obu stronach części;

- gumowe uszczelki uszczelniające połączenie;

- cztery metalowe podkładki, które muszą znajdować się w wewnętrznej wnęce sprzęgła.

Parametry wszystkich elementów muszą odpowiadać średnicy rur, na których zostaną zastosowane.

Sposób użycia: Końcówki rurek wsunąć aż do środka złączki, przekładając je przez uszczelki, podkładki i nakrętki, a następnie mocno je dokręcić tak, aby docisnąć uszczelki.

Montaż za pomocą złącza zaciskowego (złącze Gebo)

Łączenie rur metalowych i polimerowych za pomocą gwintów gwarantuje szczelność szwu, ale ta metoda nie zawsze jest możliwa.

Jeżeli długość metalowej rury jest krótka lub przylega do poziomej powierzchni, zaleca się zastosowanie złączki zaciskowej, zwanej również złączką typu Hebo (na przykład HEBO-QUIK).

Takie urządzenie składa się z następujących części:

- obudowy;

- nakrętki mocujące;

- pierścienie zaciskowe, dociskowe i uszczelniające.

Praca nie wymaga specjalnych umiejętności, specjalnego sprzętu ani długiego czasu.

Procedura:

- Oczyść krawędź metalowej rury z brudu i starej farby.

- Całkowicie odkręcić sprzęgło.

- Wszystkie elementy mocujące należy kolejno nakładać na element żeliwny lub stalowy, umieszczając O-ring w odległości co najmniej 1 centymetra od końca produktu.

- Włóż koniec metalowej rurki do korpusu złączki, dociśnij do niego wszystkie istniejące pierścienie, a następnie dokręć śrubę.

- Do gwintu znajdującego się po drugiej stronie złącza należy przymocować amerykańską złączkę, uprzednio przylutowując do niej rurkę polimerową.

Aby sprawdzić wytrzymałość łącznika, należy ostrożnie pociągnąć element, trzymając ręką rurę, do której jest przymocowany.

Kształtka nie powinna przesuwać się po konstrukcji. Jeśli reaguje na dotyk, należy mocniej dokręcić nić. Ruch w tym przypadku będzie oznaczać, że wybrałeś niewłaściwy rozmiar, w wyniku czego łącznik nie będzie ściśle przylegał do rury.

Wszystkie opisane powyżej rodzaje łączników można stosować do łączenia rur metalowych z elementami metalowo-plastikowymi.

Wnioski i przydatne wideo na ten temat

Filmy zamieszczone w tej sekcji wyraźnie pokazują procedurę mocowania rur metalowych i polimerowych za pomocą amerykańskiej złączki i połączenia kołnierzowego.

Praktyczne zastosowanie kołnierza:

Proces łączenia rur metalowych (żeliwnych, stalowych) i polimerowych wymaga pewnej siły i umiejętności. Niezależnie od rodzaju łącznika, dla idealnych połączeń ważne jest prawidłowe wybranie części o wymaganym rozmiarze, a także dokładne przestrzeganie instrukcji.

Czy chcesz porozmawiać o tym, jak podczas naprawy podłączałeś rurę z tworzywa sztucznego do rurociągu stalowego lub żeliwnego? Czy chcesz podzielić się przydatnymi informacjami z nami i osobami odwiedzającymi witrynę? Prosimy o wpisywanie komentarzy w bloku poniżej, zadawanie pytań i zamieszczanie zdjęć na temat artykułu.